Высококачественные производители установок для предварительного нагрева лома в кислородных ковшах

Предварительный нагрев металлолома перед загрузкой в кислородные ковши – это, на первый взгляд, простое решение для повышения эффективности выплавки стали. Но реальность часто оказывается гораздо сложнее. Многие, особенно новички в отрасли, фокусируются лишь на простой теплоотдаче, упуская из виду целый комплекс факторов: неравномерность нагрева, влияние состава лома, оптимизацию подачи воздуха и, что немаловажно, надежность самой установки. Простое приобретение 'системы нагрева' – это как покупка автомобиля без учета необходимого сервиса. Поверьте, я повидал всякое. В свое время мы пытались обойтись простым туннельным нагревом, и результат был печален: низкая производительность, неравномерный состав металла, постоянные поломки. Сейчас мы предлагаем гораздо более продуманные решения, основанные на многолетнем опыте.

Проблема равномерного нагрева лома

Первая, и часто самая серьезная проблема, – это обеспечение равномерного нагрева лома. Металлолом, как известно, крайне неоднороден: разные размеры, состав, степень загрязнения. Попытка просто 'пропустить' его через нагревательную камеру приводит к тому, что внешние слои перегреваются, а внутренние остаются холодными. Это не только снижает эффективность процесса, но и может привести к образованию горячих точек, которые увеличивают риск деформации стали. Мы на практике столкнулись с ситуацией, когда неравномерный нагрев привел к разрыву загрузочного материала в ковше, что потребовало дорогостоящего ремонта. Решение – это применение сложных систем с переменной скоростью движения лома, зонированным нагревом и контролируемой подачей воздуха. В нашей компании, ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан, мы разработали систему с использованием рельсовых направляющих и нескольких контуров нагрева, что позволяет добиться практически идеальной равномерности.

Факторы, влияющие на равномерность нагрева

Нельзя забывать о влиянии самого состава лома. Высокое содержание серы, фосфора и других примесей значительно усложняет задачу. Эти примеси склонны к образованию шлака, который может затруднить процесс выплавки и ухудшить качество стали. Также критичен размер фракций лома - слишком крупные куски будут нагреваться медленнее, чем мелкие. Именно поэтому мы всегда проводим предварительный анализ состава лома и подбираем оптимальную конфигурацию нагревательной системы. Иначе, какая бы современная система не была, результат будет далек от идеала.

Наши решения: зонированный нагрев и динамический контроль

Один из наших ключевых продуктов – это установки с зонированным нагревом. Каждая зона нагрева имеет свою собственную температуру, что позволяет оптимизировать процесс для разных типов лома. Кроме того, мы используем динамический контроль, который позволяет в режиме реального времени корректировать параметры нагрева в зависимости от состава и состояния лома. Это значительно повышает эффективность и снижает риск возникновения проблем. Помню, как однажды клиент, работающий с крупногабаритным ломом, был очень недоволен производительностью своей старой установки. Мы провели анализ, разработали индивидуальное решение с использованием специализированных нагревательных элементов и системы динамического контроля. Результат – увеличение производительности на 15%, снижение расхода топлива на 10% и значительное улучшение качества стали.

Оптимизация подачи воздуха

Не стоит недооценивать роль подачи воздуха. Правильно подобранная и регулируемая подача воздуха – это залог эффективного сгорания топлива и равномерного нагрева лома. Недостаток воздуха приведет к неполному сгоранию, повышенному расходу топлива и образованию вредных выбросов. Избыток воздуха, наоборот, приведет к перегреву, нестабильной работе ковша и снижению эффективности процесса. Мы разрабатываем системы, которые позволяют точно регулировать подачу воздуха в зависимости от типа лома, состава топлива и требуемой температуры в ковше. Это достигается за счет использования современных датчиков и автоматизированных систем управления.

Проблемы с распределением воздуха

Распространенная проблема – неравномерное распределение воздуха по ковшу. Это может быть вызвано различными факторами: неправильным расположением форсунок, засорением каналов подачи воздуха, неравномерным распределением лома. Мы уделяем особое внимание проектированию системы подачи воздуха, чтобы обеспечить его равномерное распределение по всей площади ковша. В некоторых случаях мы используем специальные воздушные заслонки и диффузоры, которые позволяют точно регулировать направление и скорость потока воздуха.

Регулируемые системы подачи воздуха с обратной связью

В наших установках используется регулируемая система подачи воздуха с обратной связью. Это означает, что система постоянно контролирует состав и температуру отходящих газов и автоматически корректирует подачу воздуха для поддержания оптимальных параметров процесса. Это обеспечивает высокую стабильность и эффективность работы установки. Мы применяем датчики кислорода и температуры, интегрированные в систему управления, что позволяет оперативно реагировать на изменения в процессе горения.

Техническое обслуживание и надежность

Важнейшим аспектом является надежность самой установки и простота ее обслуживания. Металлолом – это агрессивная среда, которая быстро изнашивает оборудование. Поэтому мы используем только высококачественные материалы и комплектующие, которые рассчитаны на длительную эксплуатацию. Наши установки имеют модульную конструкцию, что облегчает их ремонт и замену отдельных деталей. Мы предлагаем комплексные сервисные программы, которые включают в себя регулярное техническое обслуживание, диагностику и ремонт. Мы также предоставляем обучение персонала работе с оборудованием. Ведь даже самая современная установка нуждается в квалифицированном обслуживании.

Предотвращение износа и коррозии

Особое внимание уделяется предотвращению износа и коррозии. Мы используем специальные покрытия и антикоррозийные материалы, которые защищают оборудование от воздействия агрессивной среды. Также мы применяем системы очистки и фильтрации воздуха, которые удаляют пыль и другие загрязнения, снижающие износ оборудования. Кроме того, мы рекомендуем проводить регулярные осмотры и своевременную замену изношенных деталей.

Примеры успешных внедрений

ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан успешно реализовала множество проектов по модернизации установок для предварительного нагрева металлолома. Например, для крупного металлургического завода в провинции Шаньдун мы разработали и установили систему с зонированным нагревом и динамическим контролем. Это позволило увеличить производительность завода на 20%, снизить расход топлива на 12% и улучшить качество стали. Мы также установили систему для небольшой металлургической компании в провинции Хубэй, которая позволила им значительно повысить эффективность процесса и снизить затраты на электроэнергию. Принцип работы схожий: анализ текущих проблем, разработка индивидуального решения, внедрение и последующая поддержка.

Кейс: Модернизация старой установки

Один из самых сложных случаев – модернизация старой установки, которая работала в режиме 'наивысшего возможного' и постоянно требовала ремонта. Мы провели тщательный анализ, выявили основные проблемы: неравномерный нагрев, нестабильная работа ковша, высокий расход топлива. На основе этого мы разработали новый проект с использованием современных нагревательных элементов, системы динамического контроля и оптимизированной системы подачи воздуха. После внедрения новой установки производительность увеличилась на 30%, а расход топлива снизился на 15%. Клиент был очень доволен результатом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

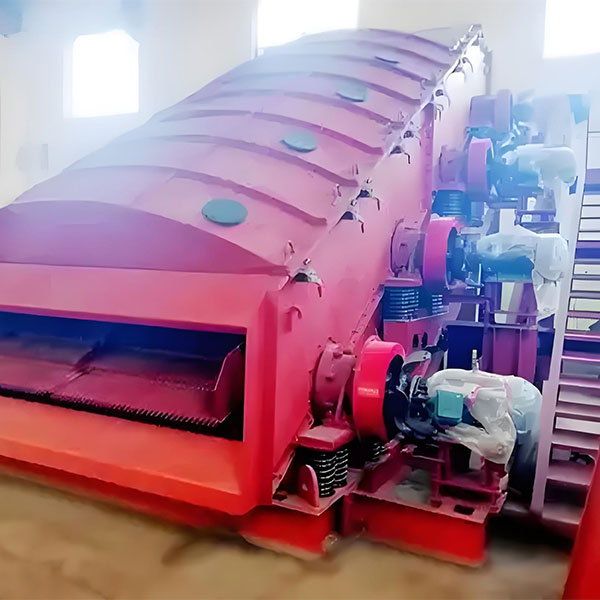

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью -

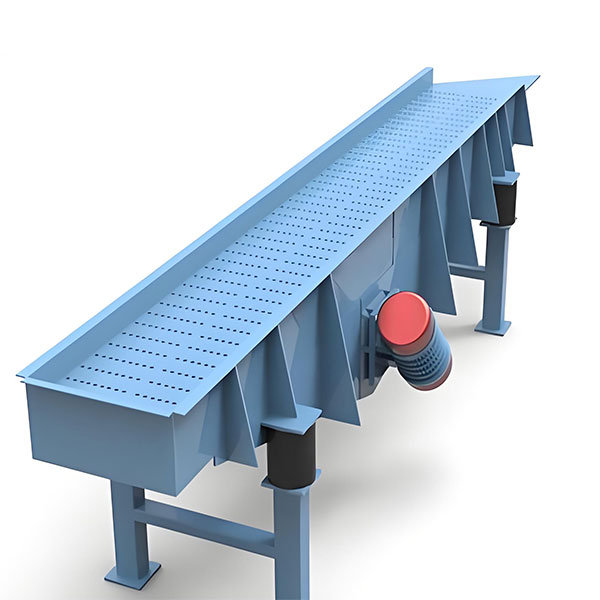

Линейный вибрационный грохот серии ZS облегченный

Линейный вибрационный грохот серии ZS облегченный -

Устройство для обжига лома кислородом в ковше

Устройство для обжига лома кислородом в ковше -

Вибрационное конвейерное оборудование

Вибрационное конвейерное оборудование -

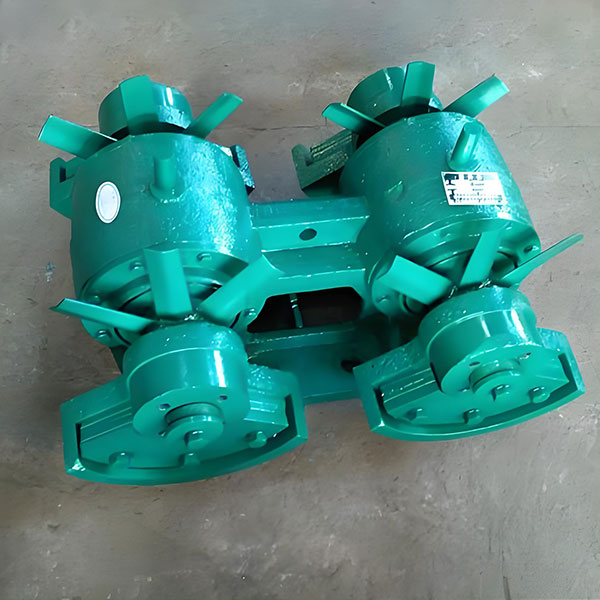

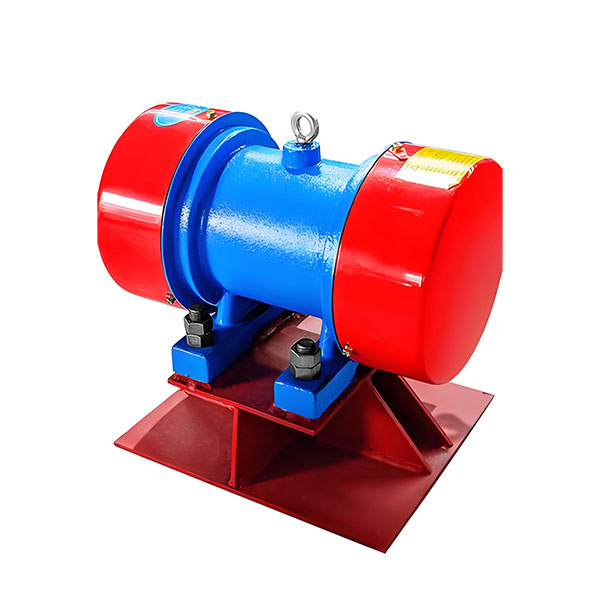

Двухосный вибратор

Двухосный вибратор -

Вибрационный питатель серии TZG

Вибрационный питатель серии TZG -

Резиновые пружины

Резиновые пружины -

TH электродуговая печь предварительного нагрева лома горизонтальное оборудование непрерывной загрузки

TH электродуговая печь предварительного нагрева лома горизонтальное оборудование непрерывной загрузки -

Вибрационный разгрузчик руды

Вибрационный разгрузчик руды -

Горячий рудный грохот серии SZR

Горячий рудный грохот серии SZR -

Устройство для выпечки сплавов

Устройство для выпечки сплавов -

Вибратор стенки силоса

Вибратор стенки силоса

Связанный поиск

Связанный поиск- сито барабанного типа

- Дешевые Печи для тюков на доменном газе

- Производитель цен на тюковые жаровни на природном газе

- Поставщики вибрационных двигателей купить

- Производитель оборудования для предварительного нагрева лома в кислородном ковше в Китае

- Дешевый вибрационный двигатель

- Дешевые производители электродуговых печей с горизонтальной загрузкой

- Китайские производители микровибрационных двигателей

- Поставщики технологии терморегенеративного сжигания для повышения энергоэффективности

- Дешевые конвертер газ пекарь установка