Завод кислородно-конвертерной печи

В современном металлургическом производстве заводы кислородно-конвертерной печи играют ключевую роль в производстве стали. Этот материал предоставляет всесторонний обзор этой важной технологии, охватывая все аспекты от проектирования и строительства до эксплуатации и обслуживания. В этой статье мы рассмотрим ключевые компоненты, технологические процессы, а также последние достижения в области повышения производительности и эффективности.

Основные компоненты кислородно-конвертерной печи

Кислородно-конвертерная печь (КК), также известная как конвертер, представляет собой сосуд, в котором происходит процесс выплавки стали из чугуна. Он состоит из нескольких основных компонентов, каждый из которых играет важную роль в обеспечении эффективной работы.

Конвертер

Основной элемент кислородно-конвертерной печи, представляющий собой стальной сосуд, облицованный огнеупорным материалом (например, магнезиально-углеродистыми кирпичами). Конструкция конвертера должна выдерживать высокие температуры и механические нагрузки, возникающие в процессе плавки. Его форма и размеры варьируются в зависимости от производительности завода.

Система подачи кислорода

Жизненно важный компонент, обеспечивающий подачу технического кислорода в конвертер для окисления примесей в чугуне. Система включает в себя фурму, через которую кислород подается под высоким давлением. Качество и стабильность подачи кислорода напрямую влияют на скорость и эффективность процесса.

Система охлаждения

Необходима для защиты конвертера от перегрева и продления срока его службы. Системы охлаждения могут быть водяными или воздушными, и они эффективно отводят тепло, выделяемое в процессе плавки.

Система газоочистки

Предназначена для очистки отходящих газов от пыли и вредных веществ, образующихся в процессе плавки. Эта система является важным элементом с точки зрения экологической безопасности. Обычно включает в себя пылеуловители, фильтры и системы нейтрализации вредных выбросов.

Технологический процесс производства стали в кислородно-конвертерной печи

Процесс выплавки стали в кислородно-конвертерной печи включает в себя несколько этапов, каждый из которых критически важен для получения стали требуемого качества.

Загрузка сырья

В конвертер загружается жидкий чугун, скрап (металлический лом) и флюсы (например, известь), необходимые для удаления примесей.

Продувка кислородом

Через фурму в конвертер подается технический кислород. Кислород реагирует с примесями в чугуне (углеродом, кремнием, марганцем, фосфором), окисляя их. Эти реакции выделяют тепло, что позволяет поддерживать высокую температуру процесса.

Шлакообразование

В процессе окисления примесей образуется шлак, который всплывает на поверхность расплава. Флюсы способствуют удалению шлака и очистке стали.

Отбор проб и корректировка состава

Регулярно отбираются пробы металла для анализа химического состава. При необходимости в расплав добавляются легирующие элементы для получения стали требуемого качества.

Выпуск стали

По завершении процесса сталь выпускается из конвертера в ковш. Шлак удаляется отдельно.

Современные тенденции и инновации

Металлургическая промышленность постоянно развивается, и заводы кислородно-конвертерной печи не являются исключением. Внедряются новые технологии и процессы для повышения эффективности и снижения воздействия на окружающую среду.

Автоматизация и управление процессами

Автоматизированные системы управления позволяют оптимизировать технологические параметры, обеспечивая более стабильный процесс и повышая производительность. Внедрение систем искусственного интеллекта (ИИ) для прогнозирования и управления процессами становится все более распространенным.

Энергосбережение

Повышение энергоэффективности является приоритетом. Внедряются новые технологии, такие как утилизация тепла отходящих газов, что позволяет снизить потребление энергии и сократить выбросы.

Экологичность

Сокращение выбросов и снижение негативного воздействия на окружающую среду являются важными задачами. Внедряются более эффективные системы газоочистки и разрабатываются новые материалы для футеровок конвертеров с увеличенным сроком службы.

Применение новых материалов

Использование новых огнеупорных материалов для футеровок конвертеров позволяет увеличить срок их службы и снизить затраты на обслуживание. Использование современных материалов также способствует повышению термической эффективности печей.

Примеры успешных заводов кислородно-конвертерной печи

Примеры успешно работающих заводов кислородно-конвертерной печи демонстрируют эффективность современных технологий:

| Название завода | Производительность (тонн стали/год) | Технологические особенности |

|---|---|---|

| НЛМК (Россия) | Около 17 млн | Передовые системы автоматизации и энергосбережения |

| ArcelorMittal (Люксембург) | Более 6 млн | Высокоэффективные системы газоочистки, использование современных материалов |

| Северсталь (Россия) | Более 11 млн | Система управления процессом на основе искусственного интеллекта, оптимизация энергопотребления |

Обслуживание и ремонт кислородно-конвертерных печей

Регулярное обслуживание и своевременный ремонт кислородно-конвертерных печей необходимы для обеспечения их надежной и эффективной работы. Эти процессы включают в себя:

Плановые осмотры

Регулярные осмотры позволяют выявлять дефекты и повреждения на ранних стадиях, что помогает предотвратить серьезные поломки.

Замена футеровок

Огнеупорная футеровка конвертера подвергается высоким температурам и эрозии, поэтому ее необходимо периодически заменять. Срок службы футеровок зависит от используемых материалов и режима работы печи.

Ремонт оборудования

Ремонт фурм, систем охлаждения, газоочистки и другого оборудования является неотъемлемой частью технического обслуживания. Качественный ремонт обеспечивает бесперебойную работу кислородно-конвертерной печи.

Для получения более подробной информации о проектировании и эксплуатации **заводов кислородно-конвертерной печи**, вы можете посетить [https://www.cnthjnkj.ru/](https://www.cnthjnkj.ru/) для получения экспертных советов и консультаций.

Заключение

Заводы кислородно-конвертерной печи являются сложным, но незаменимым оборудованием в современном металлургическом производстве. Понимание принципов их работы, а также знание современных тенденций и технологий, позволяет повысить эффективность производства, снизить затраты и улучшить экологические показатели. Постоянное развитие и внедрение инноваций в этой области будет способствовать дальнейшему росту металлургической промышленности.

**Примечание:** Данные о производительности и технологиях могут варьироваться в зависимости от конкретного завода и года выпуска. Указанные примеры и данные являются ориентировочными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Линейный вибрационный грохот серии ZS облегченный

Линейный вибрационный грохот серии ZS облегченный -

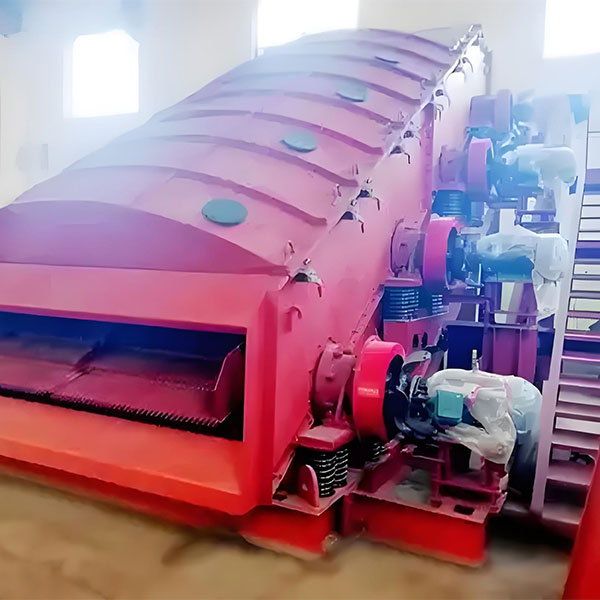

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью -

Вибратор стенки силоса

Вибратор стенки силоса -

Устройство для обжига лома кислородом в ковше

Устройство для обжига лома кислородом в ковше -

Резиновые пружины

Резиновые пружины -

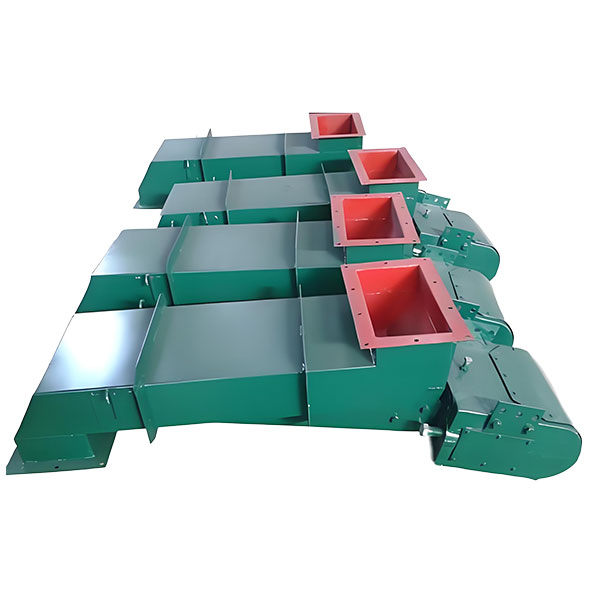

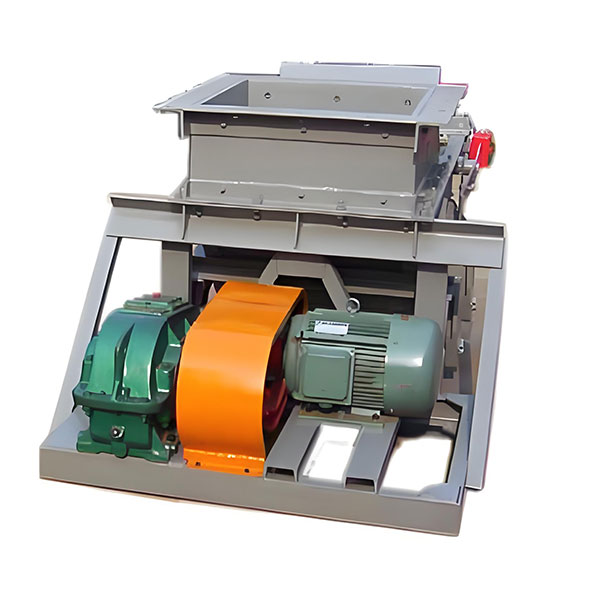

Возвратно-поступательный угольный питатель серии K

Возвратно-поступательный угольный питатель серии K -

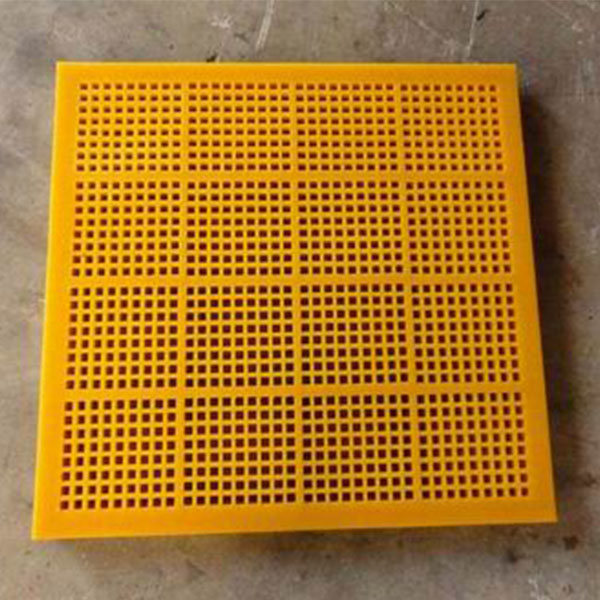

Плита вибрационного грохота

Плита вибрационного грохота -

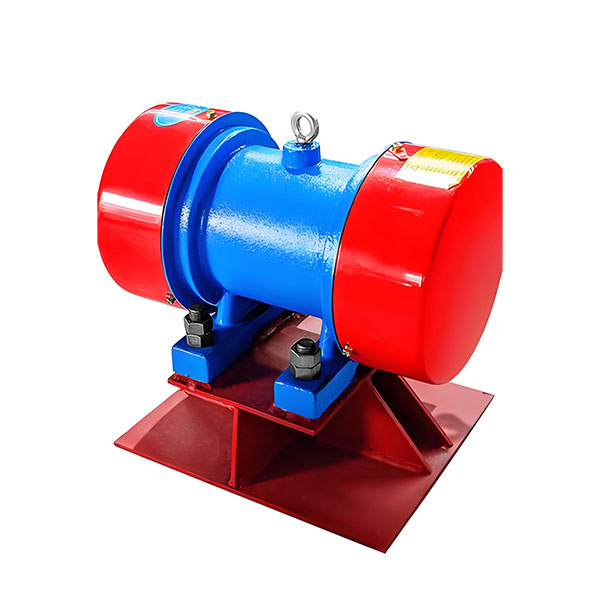

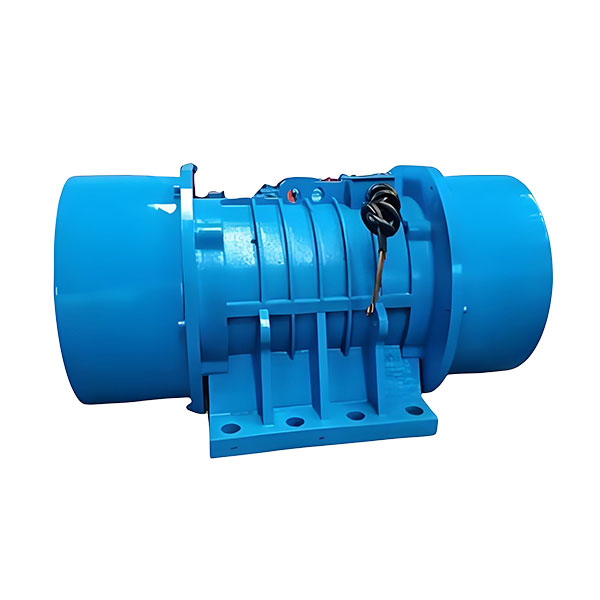

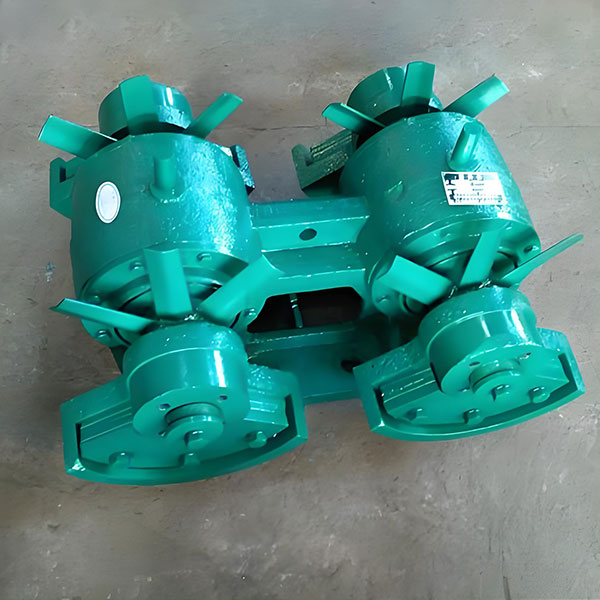

Вибрационный двигатель TZDC

Вибрационный двигатель TZDC -

Горячий рудный грохот серии SZR

Горячий рудный грохот серии SZR -

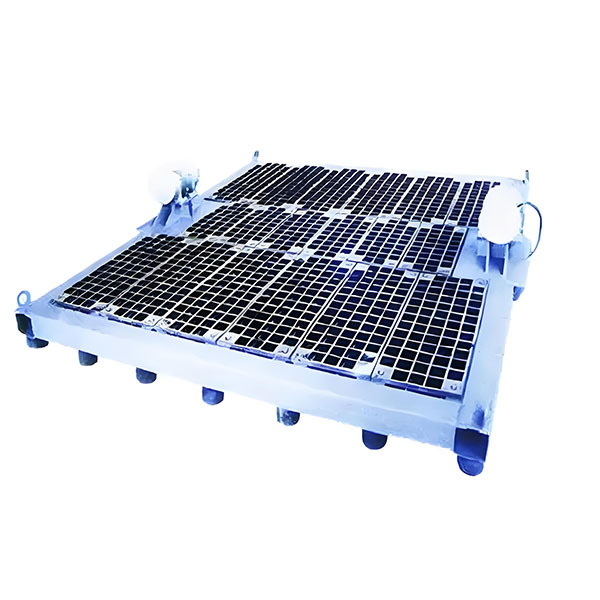

Вибрационная колосниковая решетка

Вибрационная колосниковая решетка -

Двухосный вибратор

Двухосный вибратор

Связанный поиск

Связанный поиск- Высокое качество производители сточных вод барабанный грохот

- Китайский производитель печей для обжига на кислородном топливе

- Производитель непрерывных горизонтально-загрузочных электродуговых печей для предварительного нагрева лома в Китае

- Дешевый вибрационный двигатель 220 купить

- Дешевые производители электродуговых печей для предварительного нагрева лома

- Установки для предварительного нагрева лома с непрерывной загрузкой

- Поставщики кислородно-конвертерных печей

- Производители запчастей для пружинных грохотов в Китае

- Оборудование для непрерывного нагрева стального лома

- Дешевый вибрационный двигатель купить