высокое качество производитель сыпучих материалов вибрационный питатель

Когда речь заходит о вибрационных питателях для сыпучих материалов, часто встречается много обещаний и красивых слов. Но, честно говоря, реальный мир гораздо сложнее. Многие считают, что достаточно просто купить 'питатель', и все будет работать как часы. Это не так. Важно понимать, что это не просто механическое устройство, а часть сложной системы, и качество изготовления, подбор параметров и правильная эксплуатация – критически важны для надежности и эффективности. В этой статье я хотел бы поделиться своим опытом, основанным на многолетней работе с подобным оборудованием, рассказать о тонкостях выбора и эксплуатации.

Основные аспекты выбора вибрационного питателя

Первое, что приходит в голову – это производительность. Конечно, это важно, но не единственное. Важно понимать, что производительность напрямую зависит от множества факторов: типа сыпучего материала, его влажности, размера частиц, требуемой точности дозировки, а также от параметров питателя, таких как частота вибрации, амплитуда и конструкция лотков. И просто указанной производительности в каталоге часто недостаточно для принятия решения. Вам нужно учитывать репутации производителя и отзывы о его оборудовании. Например, мы в своей компании, ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан (https://www.cnthjnkj.ru), часто сталкиваемся с ситуациями, когда клиенты выбирают более дешевый вариант, ориентируясь только на цену, а потом жалуются на неэффективность и необходимость частых ремонтов.

Важным критерием является материальная составляющая. У вибрационных питателей, работающих с абразивными или агрессивными материалами, материал изготовления лотков и корпуса имеет огромное значение. Часто используют нержавеющую сталь, но не вся нержавейка одинакова. Нужно учитывать марки стали и их устойчивость к коррозии и износу. Я лично видел случаи, когда питатели из 'неправильной' нержавейки быстро выходили из строя, несмотря на кажущуюся надежность.

Конструкция и тип вибрационного питателя

Существуют разные типы вибрационных питателей: горизонтальные, вертикальные, конические, с перемешиванием и без перемешивания. Выбор типа зависит от конкретной задачи и свойств сыпучего материала. Горизонтальные питатели, например, хорошо подходят для дозирования сыпучих материалов с низкой абразивностью. Конические питатели часто используются для дозирования материалов с высоким содержанием влаги или склонных к слипанию. Вертикальные модели хороши для компактных установок.

Важно не только выбрать тип, но и внимательно изучить конструкцию. Например, конструкция лотков должна обеспечивать равномерное распределение материала и предотвращать его застревание. Аппаратура управления должна быть надежной и простой в использовании. Регулярные проверки и техническое обслуживание – залог долгой и бесперебойной работы.

К сожалению, часто бывает, что при заказе вибрационного питателя не учитываются особенности процесса. Например, мы однажды получили заказ на питатель для дозирования песка, но клиент не сообщил, что песок содержит большое количество мелкой пыли. В результате питатель быстро забивался, и производительность упала. Это хороший пример того, как важно собирать максимально полную информацию о процессе перед выбором оборудования.

Сложности эксплуатации и обслуживания

Даже самый качественный вибрационный питатель может выйти из строя, если его неправильно эксплуатировать или не проводить регулярное обслуживание. Одной из распространенных проблем является износ вибрирующих элементов, таких как пружины и молоточки. Регулярная замена этих элементов необходима для поддержания оптимальной производительности и предотвращения поломок. Также важно следить за состоянием электрической части питателя и вовремя устранять неисправности.

Кроме того, необходимо следить за чистотой питателя. Накопление пыли и грязи может привести к засорению лотков и снижению производительности. Регулярная очистка питателя – важная часть процесса обслуживания. В наших рекомендациях клиентам всегда присутствует раздел по периодичности очистки и технического обслуживания.

Проблемы с заклиниванием и неоднородностью дозировки

Еще одна распространенная проблема – это заклинивание материала в питателе. Это может произойти из-за неправильного выбора типа питателя, неподходящих параметров вибрации или засорения лотков. Также, заклинивание может быть вызвано неправильным смешиванием материала перед подачей в питатель. Чтобы избежать этого, важно обеспечить равномерное распределение материала и использовать соответствующие методы подготовки сыпучих материалов к дозированию.

Неоднородность дозировки – это тоже серьезная проблема. Она может привести к нарушению технологического процесса и снижению качества продукции. Причины неоднородности могут быть разными: неравномерная частота вибрации, неравномерное распределение материала в лотках, износ вибрирующих элементов. Регулировка параметров вибрации, замена изношенных элементов и регулярная очистка питателя могут помочь решить эту проблему.

Альтернативные решения и современные тенденции

В последние годы появились новые технологии в области вибрационных питателей. Например, стали использовать питатели с регулируемой частотой вибрации, что позволяет оптимизировать процесс дозирования для разных типов сыпучих материалов. Также разрабатываются питатели с использованием датчиков контроля уровня материала, что позволяет автоматизировать процесс дозирования и повысить точность. ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан активно внедряет новые технологии и постоянно работает над улучшением качества своей продукции.

Мы также рекомендуем рассмотреть альтернативные решения, такие как пневматические дозаторы или роторные дозаторы. В некоторых случаях они могут быть более эффективными и надежными, чем вибрационные питатели. Выбор оптимального решения зависит от конкретных требований и условий эксплуатации. Важно проанализировать все факторы и выбрать наиболее подходящий вариант.

И напоследок, хочу сказать, что выбор и эксплуатация вибрационного питателя – это задача, требующая знаний и опыта. Не стоит экономить на консультациях с экспертами и технической поддержке. Это поможет избежать дорогостоящих ошибок и обеспечить надежную и эффективную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

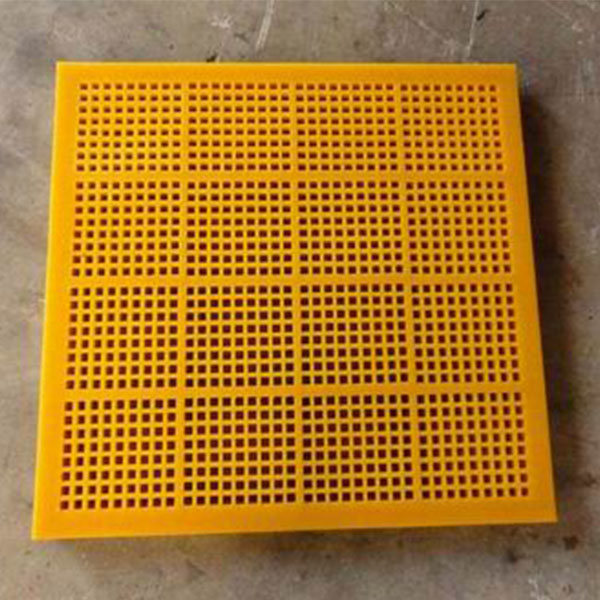

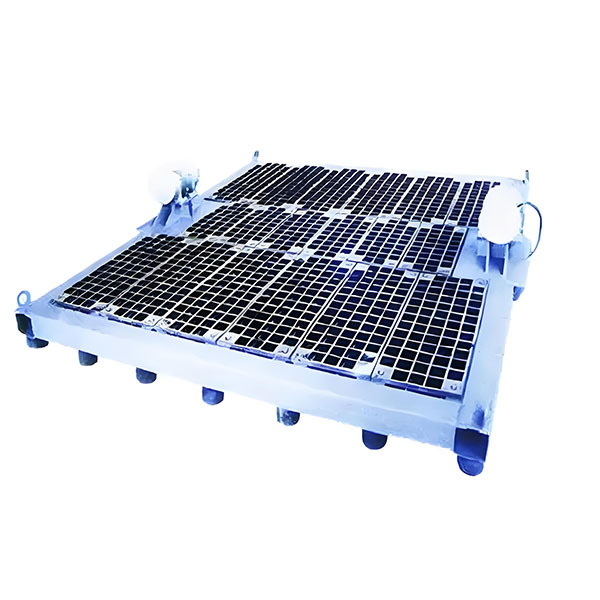

Овальный экран равномерной толщины TDLS

Овальный экран равномерной толщины TDLS -

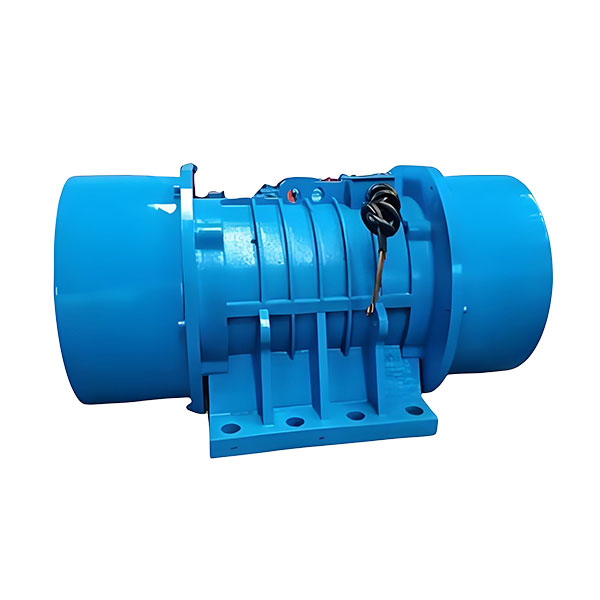

Вибрационный двигатель TZDC

Вибрационный двигатель TZDC -

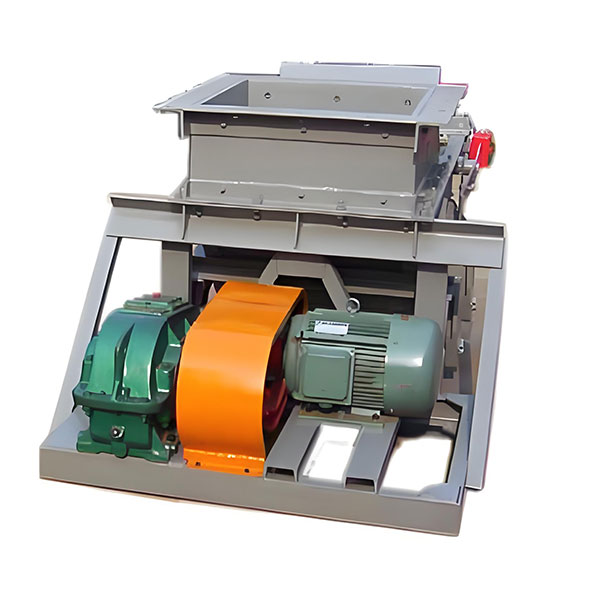

Серия ZSGB тяжелый вибрационный грохот для горнодобывающей промышленности

Серия ZSGB тяжелый вибрационный грохот для горнодобывающей промышленности -

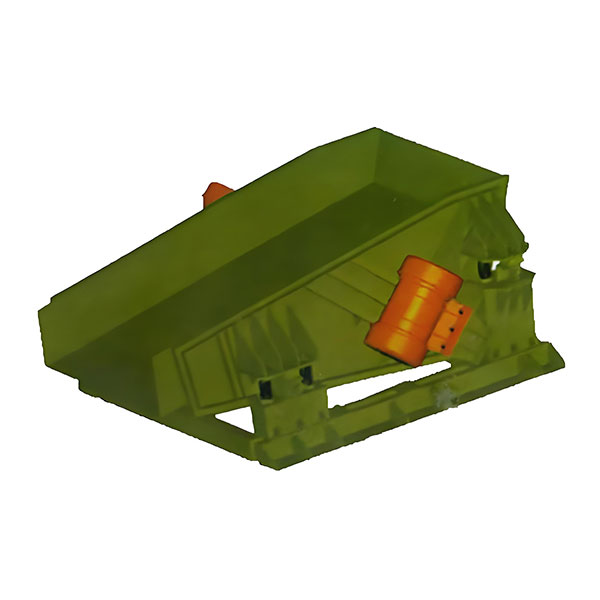

Вибрационный питатель руды

Вибрационный питатель руды -

Линейный вибрационный грохот серии ZS облегченный

Линейный вибрационный грохот серии ZS облегченный -

Вибрационная колосниковая решетка

Вибрационная колосниковая решетка -

Резиновые пружины

Резиновые пружины -

TZS серия горный вибрационный грохот

TZS серия горный вибрационный грохот -

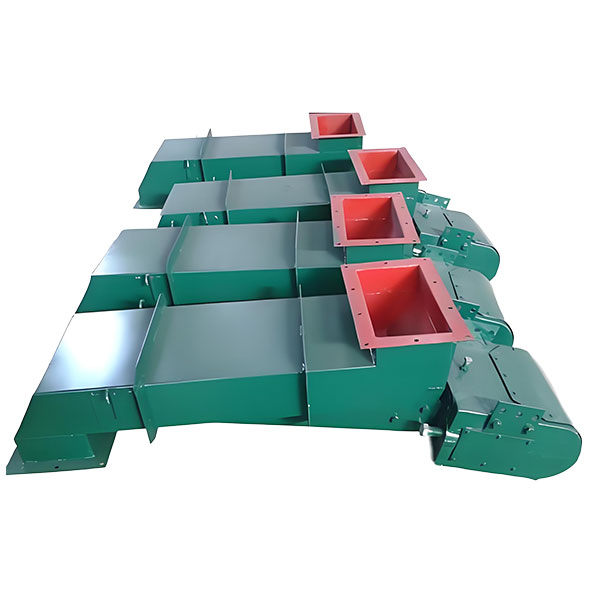

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Устройство для выпечки сплавов

Устройство для выпечки сплавов -

Линейный грохот ZX

Линейный грохот ZX -

YK YA круговой вибрационный грохот

YK YA круговой вибрационный грохот

Связанный поиск

Связанный поиск- Автоматизированная установка горизонтальной загрузки электропечей в Китае

- Установка для непрерывного обжига лома перед конвертерной печью

- Производители высококачественных вибрационных двигателей 220 покупных

- Производитель установки конвертерных газовых печей в Китае

- Производители дешевых вибрационных двигателей 220 купить

- Установка для выпечки ковша на сжиженном газе в литейной промышленности

- вибрационные питатели типа

- Китайский производитель жарочных ковшей

- Установка для запекания лома

- Запасные части для пружинных панелей грохота из Китая