Производитель высококачественного оборудования для предварительного нагрева и транспортировки лома в ковше рафинера

Часто слышу от клиентов и партнеров вопросы об эффективной подготовке металлолома к дальнейшей переработке. Многие считают, что нагрев и подача лома в ковш рефикатора – это простая задача, требующая лишь наличия достаточно мощного оборудования. На деле все гораздо сложнее. Проблемы возникают на каждом этапе, от предварительной сортировки до точной дозировки и поддержания оптимальной температуры. И не всегда решаются простыми техническими решениями.

Недооцененное значение предварительного нагрева

Я всегда подчеркиваю, чтопредварительный нагрев лома – это не просто ?подготовка? к основному процессу. Это критически важный этап, от которого напрямую зависит эффективность всей системы. Часто клиенты фокусируются на мощности нагревательного оборудования, забывая о том, что равномерный предварительный нагрев существенно снижает нагрузку на ковш рефикатора, уменьшает вероятность образования окалины и повышает стабильность процесса плавки. Например, мы работали с компанией, которая использовала очень мощный нагреватель, но не контролировала температуру лома при подаче в рефикатор. В результате, оборудование быстро изнашивалось, а качество слитка оставалось нестабильным.

Сложность заключается в неоднородности металлолома. В коме находится лом разных марок, с различным содержанием примесей и влажности. Нужен подход, учитывающий эти особенности. Простое нагревание сверху вниз приводит к неравномерному прогреву и повышенному риску деформации. Именно поэтому мы уделяем особое внимание разработке индивидуальных схем нагрева, учитывающих состав и физические свойства конкретного лома. В таких случаях мы применяем комбинированные системы нагрева: инфракрасные излучатели, электрические нагреватели, даже иногда – использование теплоносителей, для обеспечения максимально равномерного прогрева.

Проблемы с неравномерностью нагрева и их последствия

Неравномерность нагрева приводит к ряду негативных последствий: повышенному расходу энергии, ухудшению качества слитка, образованию дефектов, и, в конечном итоге, к снижению рентабельности всего процесса. В одном из проектов мы столкнулись с проблемой неравномерного нагрева, что приводило к деформации слитка при охлаждении. Пришлось пересмотреть схему нагрева и добавить элементы перемешивания лома, чтобы обеспечить более равномерный прогрев.

Также, стоит учитывать, что не только температура важна, но и скорость нагрева. Слишком быстрая подача горячего лома в рефикатор может привести к его деформации и разрушению. Поэтому, необходим точный контроль скорости подачи и температуры лома на каждом этапе предварительного нагрева.

Системы транспортировки лома: эффективность и надежность

После предварительного нагрева лома необходимо эффективно и надежно транспортировать его в ковш рефикатора. Простые конвейерные системы часто оказываются недостаточно эффективными, особенно при работе с большими объемами лома или при необходимости поддержания определенной скорости подачи. Например, мы разрабатывали систему транспортировки для крупного металлургического комбината, где существующий конвейер не справлялся с возросшей нагрузкой. Пришлось заменить его на систему с использованием вихревых транспортировщиков и автоматизированной системы дозирования, что позволило увеличить производительность на 20% и снизить количество остатков лома на конвейере.

Основная проблема при выборе системы транспортировки – это обеспечение равномерной подачи лома в ковш рефикатора. Неравномерность подачи приводит к колебаниям температуры и состава расплава, что негативно сказывается на качестве слитка. Поэтому, необходим точный контроль скорости подачи и использование систем, обеспечивающих равномерное распределение лома по всей площади ковша.

Особенности выбора транспортировщиков для различных типов лома

Важно помнить, что выбор системы транспортировки зависит от типа лома. Для тонкой металлостружки лучше использовать вихревые транспортировщики, а для крупного лома – конвейерные системы с регулируемой скоростью. Кроме того, необходимо учитывать влажность лома, так как влажный лом может приводить к образованию коррозии и забиванию транспортировщиков.

Еще один важный момент – это надежность системы. Транспортировщики должны быть спроектированы таким образом, чтобы выдерживать высокие температуры, вибрации и механические нагрузки. Кроме того, необходимо предусмотреть систему автоматической очистки, чтобы предотвратить забивание и обеспечить бесперебойную работу.

Автоматизация и контроль: будущее предварительной подготовки лома

Сегодня все больше предприятий переходят на автоматизированные системы предварительной подготовки лома. Автоматизация позволяет значительно повысить эффективность процесса, снизить затраты на оплату труда и улучшить качество продукции. Мы предлагаем комплексные решения, включающие в себя автоматизированные системы дозирования, управления температурой и контролем состава лома.

Автоматизация также позволяет осуществлять непрерывный мониторинг процесса и оперативно реагировать на возникающие проблемы. С помощью современных датчиков и контроллеров можно контролировать температуру, скорость подачи лома, состав расплава и другие параметры, что позволяет оптимизировать процесс и снизить вероятность возникновения аварийных ситуаций. Это не просто модный тренд, это необходимость для эффективной работы современных металлургических предприятий.

Интеграция с существующими системами управления

Важно, чтобы автоматизированная система предварительной подготовки лома могла легко интегрироваться с существующими системами управления предприятием. Это позволяет централизованно управлять всеми процессами и получать полную информацию о работе оборудования. Мы предлагаем гибкие решения, которые можно адаптировать к любым существующим системам управления.

Конечно, внедрение автоматизации требует определенных инвестиций, но в долгосрочной перспективе это позволяет значительно снизить затраты и повысить рентабельность производства. В конечном итоге, это позволяет предприятию оставаться конкурентоспособным на рынке.

Выводы и дальнейшие разработки

Таким образом, предварительная подготовка металлолома – это сложный и многогранный процесс, требующий комплексного подхода. Недостаточно просто иметь мощное нагревательное оборудование. Необходимо учитывать особенности лома, обеспечивать равномерный нагрев и эффективную транспортировку, а также использовать современные системы автоматизации и контроля. ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан постоянно работает над совершенствованием своих решений, чтобы помочь предприятиям металлургической отрасли повысить эффективность и снизить затраты.

В ближайших планах – разработка новых систем управления температурой и составом лома с использованием искусственного интеллекта. Мы уверены, что эти системы позволят достичь еще более высокой точности и стабильности процесса, что, в свою очередь, приведет к повышению качества продукции и снижению затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновые пружины

Резиновые пружины -

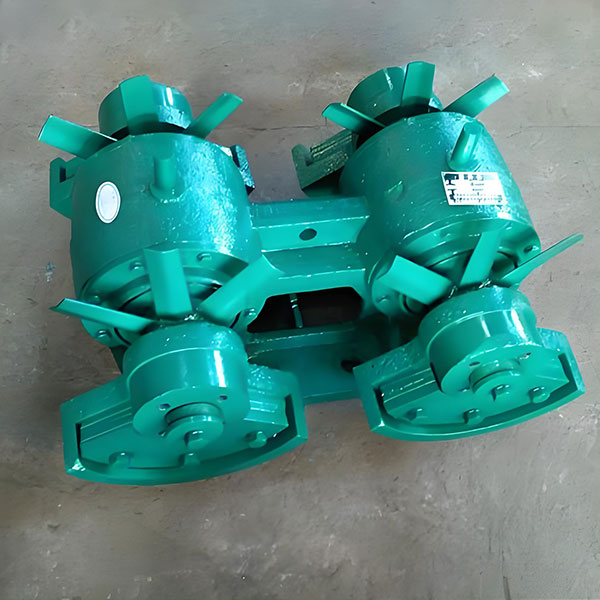

Вибрационный двигатель TZD

Вибрационный двигатель TZD -

YK YA круговой вибрационный грохот

YK YA круговой вибрационный грохот -

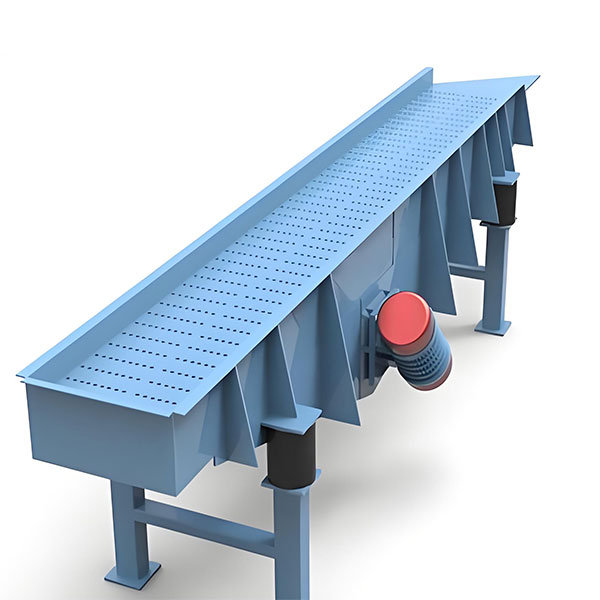

Линейный вибрационный грохот серии ZS облегченный

Линейный вибрационный грохот серии ZS облегченный -

Мощный вибрационный грохот QLS

Мощный вибрационный грохот QLS -

Холодный шахтный вибрационный грохот

Холодный шахтный вибрационный грохот -

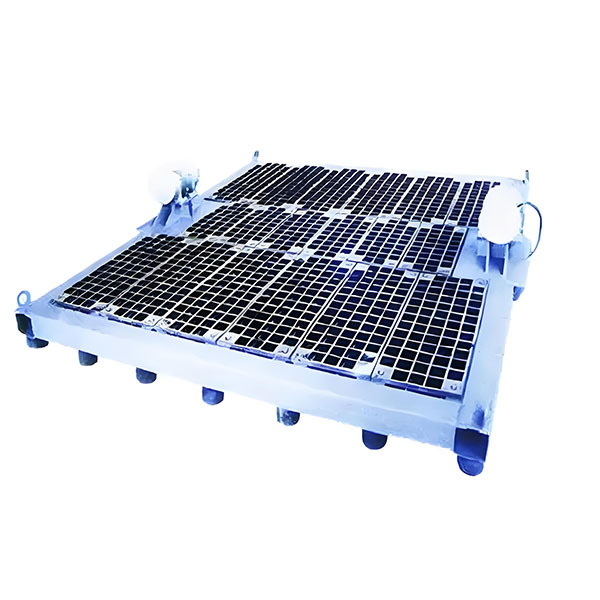

Вибрационная колосниковая решетка

Вибрационная колосниковая решетка -

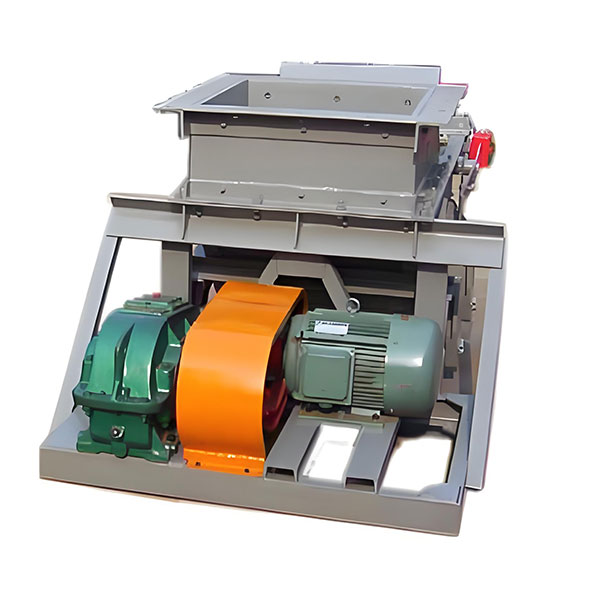

Возвратно-поступательный угольный питатель серии K

Возвратно-поступательный угольный питатель серии K -

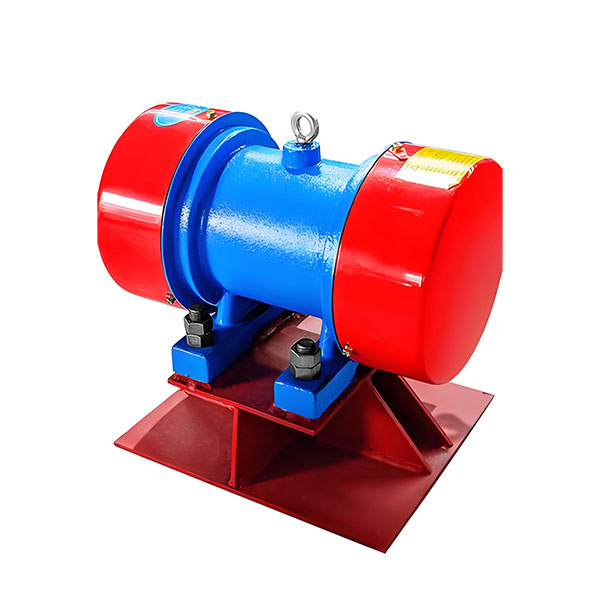

Вибратор стенки силоса

Вибратор стенки силоса -

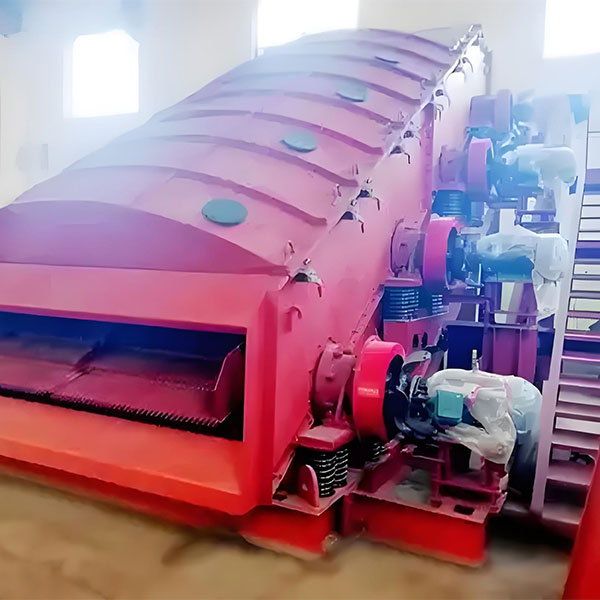

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью -

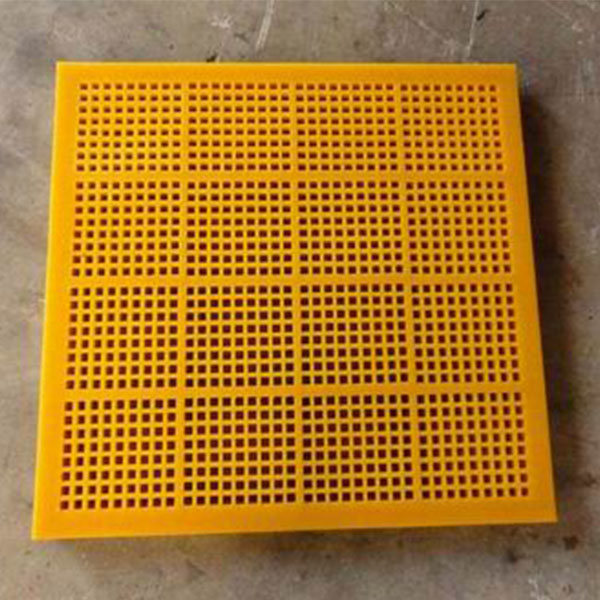

Плита вибрационного грохота

Плита вибрационного грохота -

Вибрационный питатель серии TZG

Вибрационный питатель серии TZG

Связанный поиск

Связанный поиск- Приобретение установки для тумблерного грохота Mariel

- Дешевые производители Принципы работы кислородных печей

- Высокое качество вибраторы

- Производители кислородных обжиговых печей

- Завод линейного вибрационного грохота

- Дешевые производители печей для продувки кислородом

- китайский вибрационный питатель crmc311

- Дешевые доменная печь газ пекарь обслуживание

- Установка для непрерывного обжига лома перед конвертерной печью

- Преимущества горизонтальных систем загрузки для электропечей в Китае