Установки для непрерывных электродуговых печей для загрузки лома

Эта статья предоставит вам всестороннее руководство по установкам для непрерывных электродуговых печей для загрузки лома. Мы рассмотрим основные типы оборудования, их характеристики, преимущества и недостатки, а также предоставим практические рекомендации по выбору и эксплуатации. Вы узнаете о ключевых параметрах, влияющих на эффективность процесса, и получите информацию о современных технологиях, используемых в этой области. Статья будет полезна как для специалистов, так и для тех, кто только начинает разбираться в теме. Мы постараемся предоставить актуальную информацию и помочь вам принять обоснованные решения.

Что такое установки для непрерывных электродуговых печей для загрузки лома?

Установки для непрерывных электродуговых печей для загрузки лома - это специализированное оборудование, предназначенное для автоматической и непрерывной подачи металлического лома в электродуговые печи. Их основная задача заключается в оптимизации процесса плавки, повышении производительности печи и снижении эксплуатационных затрат.

Основные типы установок

Существует несколько основных типов установок для загрузки лома, отличающихся конструкцией и принципом работы.

1. Конвейерные установки

Конвейерные установки используют ленточные или цепные конвейеры для транспортировки лома от места хранения к печи. Они обеспечивают непрерывную подачу материала и подходят для работы с различными типами лома.

Преимущества:

- Высокая производительность

- Простота конструкции

- Возможность работы с различными типами лома

Недостатки:

- Требуют значительного пространства для установки

- Могут быть подвержены износу из-за работы с абразивными материалами

2. Ковшовые установки

Ковшовые установки используют специальные ковши для загрузки лома. Ковши заполняются ломом, поднимаются и выгружаются в печь. Этот тип установок подходит для работы с крупногабаритным ломом.

Преимущества:

- Возможность работы с крупногабаритным ломом

- Относительно низкие капитальные затраты

Недостатки:

- Более низкая производительность по сравнению с конвейерными установками

- Необходимость использования кранового оборудования

3. Шнековые установки

Шнековые установки используют вращающийся шнек для подачи лома в печь. Они обеспечивают компактное исполнение и подходят для работы с сыпучими материалами.

Преимущества:

- Компактность

- Простота обслуживания

Недостатки:

- Ограничения по типу загружаемого лома

- Необходимость предварительной подготовки лома

Ключевые параметры и характеристики

При выборе установки для загрузки лома необходимо учитывать следующие параметры:

1. Производительность

Производительность установки должна соответствовать производительности электродуговой печи. Она измеряется в тоннах лома в час.

2. Тип загружаемого лома

Установка должна быть способна работать с типом лома, который будет загружаться в печь. Это включает в себя размер, форму и плотность лома.

3. Степень автоматизации

Уровень автоматизации влияет на трудозатраты и эффективность работы установки. Автоматизированные системы позволяют снизить потребность в обслуживающем персонале и повысить безопасность.

4. Габаритные размеры

Размеры установки должны соответствовать доступному пространству в производственном цеху.

5. Энергопотребление

Энергопотребление установки влияет на эксплуатационные затраты. Необходимо учитывать этот параметр при выборе оборудования.

Преимущества использования современных установок

Использование современных установок для непрерывных электродуговых печей для загрузки лома предлагает ряд значительных преимуществ:

- Повышение производительности: Непрерывная подача лома оптимизирует процесс плавки, сокращая время цикла.

- Снижение эксплуатационных затрат: Автоматизация и оптимизация процесса позволяют снизить затраты на электроэнергию, трудовые ресурсы и обслуживание оборудования.

- Повышение безопасности: Современные установки оснащены системами безопасности, снижающими риски производственных травм.

- Улучшение качества продукции: Контролируемая подача лома обеспечивает стабильность процесса и улучшает качество выплавляемого металла.

Как выбрать установку для загрузки лома

Выбор установки для загрузки лома – ответственная задача, требующая учета множества факторов. Рекомендуется учитывать следующие аспекты:

- Анализ потребностей производства: Определите требуемую производительность, тип загружаемого лома и доступное пространство.

- Изучение рынка: Ознакомьтесь с предложениями различных производителей, сравните технические характеристики и цены.

- Консультация со специалистами: Обратитесь к экспертам в области металлургии и оборудования для получения профессиональных рекомендаций.

- Учет эксплуатационных расходов: Оцените затраты на электроэнергию, обслуживание и ремонт.

Примеры успешных внедрений

Для примера можно рассмотреть успешные внедрения установок для загрузки лома на металлургических предприятиях. Например, компания [Название компании - не указывается, так как не известно] внедрила конвейерную установку на своем производстве, что позволило увеличить производительность на 20% и снизить энергопотребление на 15%. Другой пример - предприятие [Название компании - не указывается, так как не известно] внедрило ковшовую установку, что позволило существенно упростить процесс загрузки крупногабаритного лома и повысить безопасность работы.

Рекомендации по эксплуатации и обслуживанию

Правильная эксплуатация и регулярное обслуживание являются ключевыми факторами, обеспечивающими долговечность и эффективность установок для непрерывных электродуговых печей для загрузки лома.

- Регулярный осмотр: Ежедневный осмотр оборудования для выявления возможных неисправностей.

- Своевременное техническое обслуживание: Проведение плановых технических работ в соответствии с рекомендациями производителя.

- Замена изношенных деталей: Замена изношенных деталей и компонентов для предотвращения поломок и обеспечения безопасности.

- Обучение персонала: Обучение обслуживающего персонала правильной эксплуатации и обслуживанию оборудования.

Заключение

Выбор и внедрение установки для непрерывных электродуговых печей для загрузки лома - это важный шаг для повышения эффективности вашего производства. Учитывая все вышеуказанные факторы, вы сможете сделать правильный выбор и обеспечить стабильную работу вашего предприятия.

Если вам нужна помощь в выборе или обслуживании установок для непрерывных электродуговых печей для загрузки лома, рекомендуем вам обратиться к экспертам в этой области. Они помогут вам подобрать оптимальное решение для вашего производства и обеспечат профессиональную поддержку на всех этапах работы.

Для получения более подробной информации и консультации, вы можете посетить сайт cnthjnkj.ru.

Ресурсы:

Данная статья основана на общедоступной информации и знаниях в области металлургии и проектирования оборудования. Более подробную техническую информацию можно получить из следующих источников:

- Техническая документация производителей установок для непрерывных электродуговых печей для загрузки лома.

- Статьи и публикации в специализированных изданиях по металлургии.

- Опыт работы специалистов в данной области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вибрационный разгрузчик руды

Вибрационный разгрузчик руды -

Устройство для обжига лома кислородом в ковше

Устройство для обжига лома кислородом в ковше -

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью

Оборудование для непрерывного запекания и транспортировки лома перед конвертером и рафинировочной печью -

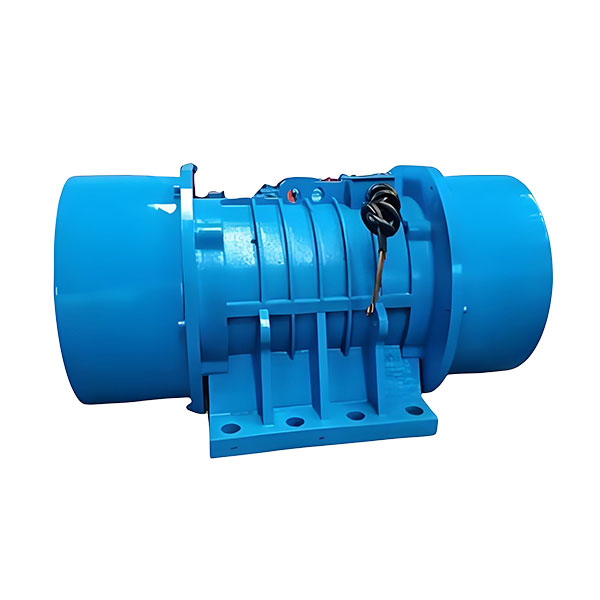

Вибратор стенки силоса

Вибратор стенки силоса -

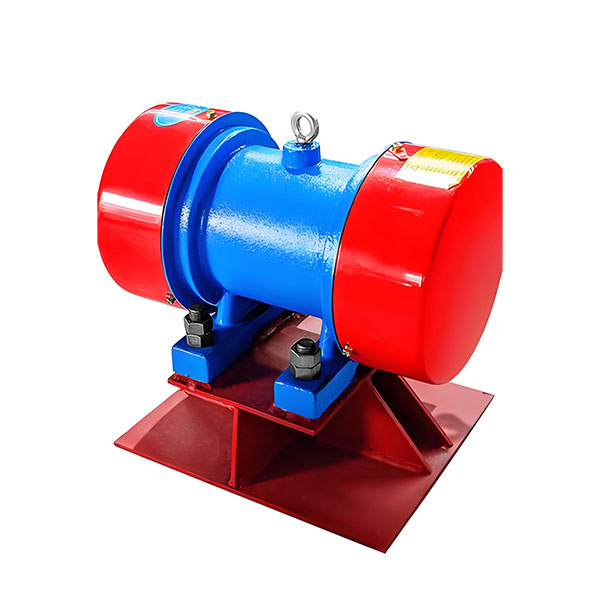

Моторный вибрационный питатель

Моторный вибрационный питатель -

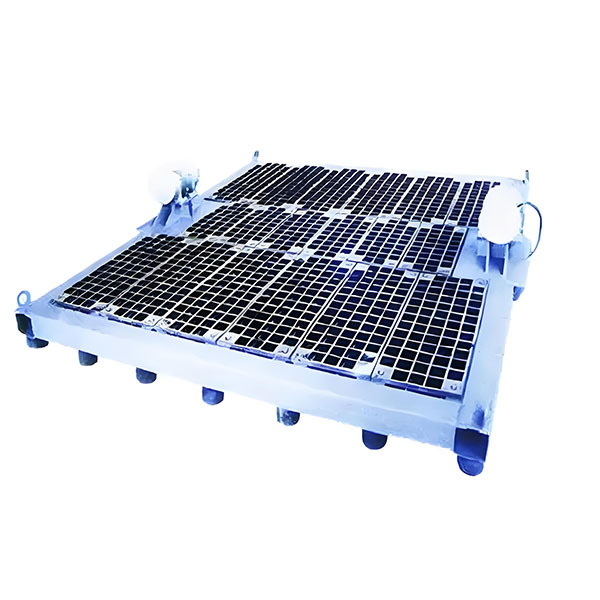

Вибрационная колосниковая решетка

Вибрационная колосниковая решетка -

Ковш, устройство для выпечки промежуточного ковша

Ковш, устройство для выпечки промежуточного ковша -

TH электродуговая печь предварительного нагрева лома горизонтальное оборудование непрерывной загрузки

TH электродуговая печь предварительного нагрева лома горизонтальное оборудование непрерывной загрузки -

Устройство для выпечки сплавов

Устройство для выпечки сплавов -

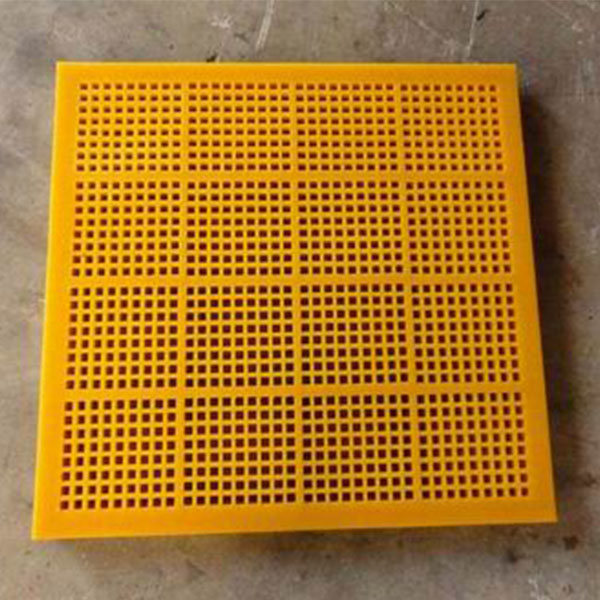

Плита вибрационного грохота

Плита вибрационного грохота -

YK YA круговой вибрационный грохот

YK YA круговой вибрационный грохот -

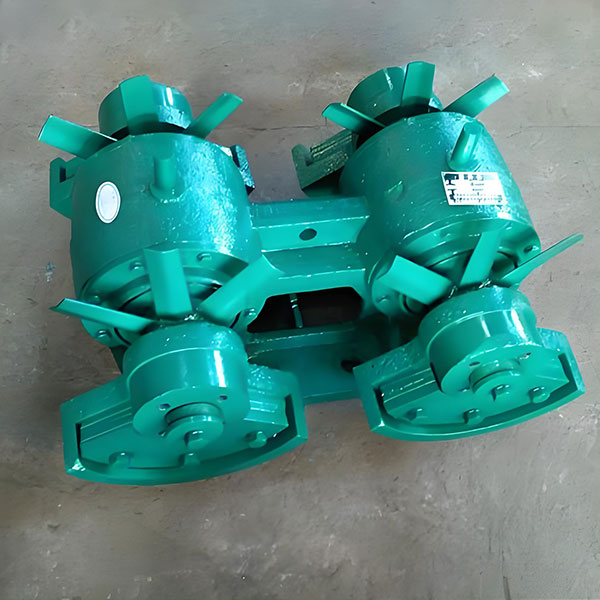

Двухосный вибратор

Двухосный вибратор

Связанный поиск

Связанный поиск- Поставщики Техническое обслуживание доменного газового пекаря

- Установка для непрерывной завалки лома в Китае

- Дешевые производители жарочных ковшей на воздушном топливе

- высокое качество производитель вибрационный питатель crmc311

- Кислородные обжиговые печи в Китае

- Жаровни для рулонов

- Высокое качество вибрационные двигатели

- Высококачественная электродуговая печь для предварительного нагрева лома

- Установка для обжига лома в ковше

- Установка для предварительного нагрева лома в ковше