Вибрационный грохот: инновации и экология?

2026-02-05

Вот тема, которая у многих вызывает скепсис: мол, какой может быть экологический прорыв в вибрационных грохотах? Обычно всё сводится к разговорам о пылеподавлении и шумозащитных кожухах. Но если копнуть глубже, работая с реальными объектами от карьеров до переработки строительных отходов, понимаешь, что связь между инновациями и экологией здесь куда тоньше и интереснее. Это не про ?зелёный? пиар, а про то, как изменения в конструкции и управлении влияют на ресурс, энергопотребление и, в конечном счёте, на общий экологический след предприятия. Попробую изложить, как это выглядит на практике, с оговорками и сомнениями, которые всегда есть в реальной работе.

Откуда вообще взялся этот вопрос?

Помню, лет десять назад, когда заходила речь об экологии в контексте грохотов, большинство коллег просто отмахивались. Главным был показатель производительности — тонны в час, и всё. Но постепенно, особенно на проектах в Европе и для требовательных российских заказчиков, начали появляться спецификации не только по шуму и пыли, но и по удельному энергопотреблению на тонну материала. Вот тогда и пришлось задуматься: а можно ли сделать машину не просто мощной, а эффективной? Это был первый звоночек.

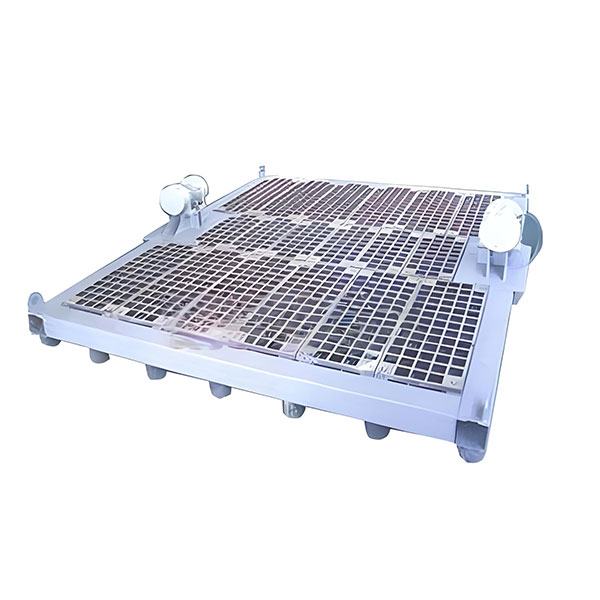

Например, классический двухмассный резонансный грохот. Теория гласит, что он энергоэффективен. Но на деле, при переработке влажных или глинистых материалов, часто возникали проблемы с забиванием сит, что вело к простоям, повышенным нагрузкам и, как следствие, к скачку энергозатрат. Инновация тут — не в самой концепции, а в адаптации. Некоторые производители, вроде ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан, стали активно внедрять системы самоочистки сит и алгоритмы адаптивного управления вибрацией. Это не революция, а эволюция, но её экологический эффект — за счёт снижения простоев и пиковых нагрузок — может быть значительным.

И здесь же возникает первый профессиональный спор. Многие инженеры старой закалки считают, что все эти ?умные? системы — лишняя точка отказа, усложнение ремонтопригодности. Отчасти они правы. Я сам видел проекты, где попытка внедрить сложную систему частотного регулирования привела к частым поломкам из-за вибрации самой электроники. Получился шаг вперёд в теории и два шага назад на практике. Так что инновация ради инновации — это тупик.

Энергосбережение: не только мотор

Когда говорят об энергоэффективности, сразу вспоминают про двигатели с высоким КПД или частотные преобразователи. Безусловно, это важно. Но есть менее очевидный аспект — кинематика и динамика всей машины. Неоптимально рассчитанные дебалансы или жёсткость опорных пружин могут заставлять оборудование работать ?вхолостую?, тратя энергию на непродуктивные внутренние вибрации и нагрев. Это как ехать на машине с прижатым ручным тормозом.

В нашей практике был случай на одной из обогатительных фабрик на Урале. Старый грохот потреблял почти на 40% больше энергии, чем аналогичный по паспорту новый. Разборка показала, что за годы эксплуатации износились не только подшипники, но и деформировалась рама, изменились характеристики пружин. В итоге машина работала в режиме, далёком от расчётного резонанса. Замена на новую модель с продуманной системой динамической балансировки, информацию о которой мы как раз нашли на https://www.cnthjnkj.ru, дала не только прямой энергетический выигрыш, но и снизила вибрационную нагрузку на фундамент и несущие конструкции — это тоже экология, но уже в части сохранения инфраструктуры.

Отсюда вывод: инновация в энергосбережении — это часто не добавление новой ?навороченной? системы, а возвращение к основам: точный расчёт, качественные материалы изготовления и, что критично, правильная эксплуатация и диагностика. Самый совершенный вибрационный грохот можно угробить за полгода неправильной загрузкой.

Долговечность и ресурс — скрытая экология

Это, пожалуй, самый недооценённый аспект. Экологический ущерб от производства новой машины, утилизации старой и постоянных ремонтов — колоссален. Поэтому инновации, направленные на увеличение ресурса, — это прямая инвестиция в экологию. Речь о новых материалах для сит (полиуретаны, резины с керамическими вставками), об антикоррозионных покрытиях для рам, работающих в агрессивных средах, о конструкциях коробов, минимизирующих ударный износ.

Приведу негативный пример из личного опыта. Мы участвовали в проекте по сортировке ТБО. Заказчик сэкономил, выбрав грохот с обычными стальными ситами вместо рекомендованных износостойких. В условиях постоянного контакта с абразивными и химически активными отходами сита выходили из строя ежемесячно. Помимо прямых затрат, это порождало горы металлолома и постоянные остановки линии, которые компенсировались работой дизель-генераторов. Экологический провал был налицо, хотя изначально в документах всё было ?зелёно?.

С другой стороны, удачные решения впечатляют. Те же технологии, разрабатываемые в научно-техническом инновационном парке в городе Хэби, где базируется компания Тайхан, часто фокусируются на гибридных материалах. Например, комбинированная панель, где несущая основа — из высокопрочной стали, а рабочая поверхность — из сменного полимерного модуля. Это увеличивает срок службы в разы и, что важно, упрощает утилизацию — сталь и полимер можно разделить.

Пыль и шум: старые проблемы, новые подходы

Традиционно экологический контроль сводился к борьбе с последствиями: поставил кожух, подключил аспирацию — и отчёт готов. Инновационный же подход пытается устранить причину. В случае с пылью — это минимизация турбулентных потоков воздуха внутри грохота и на выходе материала. Некоторые современные конструкции короба и траектории движения материала направлены именно на это.

С шумом история ещё интереснее. Основной источник — не двигатель, а удар материала о сита и элементы конструкции. Здесь инновации идут по пути демпфирования. Применяются резиновые вставки в местах крепления сит, специальные футеровки на направляющих. Но опять же, палка о двух концах. Слишком мягкое демпфирование может ?задушить? полезную вибрацию, снизив эффективность грохочения. Нужен баланс, который находится только экспериментальным путём для каждого типа материала.

Мы как-то тестировали одну новинку — грохот с активной системой шумоподавления, где микрофоны и динамики в реальном времени создавали противофазу. Технически это работало, уровень шума падал. Но стоимость, сложность и уязвимость системы в условиях карьера, где всё забивается пылью, сделали проект коммерчески и практически нежизнеспособным. Это пример инновации, которая опередила потребности и возможности отрасли. Иногда лучшее — враг хорошего.

Цифра и управление: где здесь экология?

Внедрение датчиков вибрации, температуры подшипников, датчиков забивания сит — это уже стандарт для современного оборудования. Но экологический потенциал раскрывается, когда эти данные не просто выводятся на экран, а используются для предиктивной аналитики и оптимизации процесса.

Представьте: система видит, что эффективность грохочения падает из-за начавшегося забивания. Вместо того чтобы ждать полной остановки, она автоматически корректирует амплитуду и частоту вибрации, пытаясь прочистить сито, или даёт сигнал оператору. Это предотвращает работу в неоптимальном, энергозатратном режиме и внеплановые остановки. Снижается расход энергии, увеличивается ресурс. Это и есть та самая ?зелёная? эффективность, выраженная в киловатт-часах и тоннах сэкономленного сырья.

Компании-производители, которые понимают этот тренд, развивают не просто продажу железа, а цифровые сервисы. На том же сайте cnthjnkj.ru можно увидеть, что акцент делается не только на технические характеристики, но и на возможности интеграции в системы мониторинга и управления. Для конечного пользователя это означает возможность реально влиять на свой экологический и экономический баланс. Правда, внедрение таких систем требует квалификации, и это следующее препятствие на пути.

Так где же итог? В синергии

Возвращаясь к исходному вопросу: инновации в вибрационных грохотах действительно связаны с экологией, но связь эта не прямая и не показная. Это не про одну волшебную технологию, а про комплекс мер: от точной механики и материаловедения до цифрового управления. Экологический эффект достигается как побочный продукт погони за эффективностью, надёжностью и снижением совокупной стоимости владения.

Самая большая ошибка — пытаться ?прикрутить? экологию как отдельный модуль. Это должно быть заложено в философию проектирования. Как, судя по описанию их подхода, это делают в ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан, фокусируясь на энергосбережении как на системном качестве.

Лично мой вывод, основанный на наблюдениях за десятками объектов: будущее — за гибкими, диагностируемыми и ремонтопригодными машинами с высокой степенью адаптации. Инновация, которая не прошла проверку в условиях запылённого карьера или мокрой обогатительной фабрики, — это просто красивая картинка. А реальная экология рождается там, где оборудование годами работает без перерасхода энергии и ресурсов, не создавая проблем вокруг себя. Всё остальное — разговоры.