От системы сгорания до интеллектуального управления: всесторонний анализ и ключевые технические аспекты оборудования для термообработки сплавов

2026-01-04

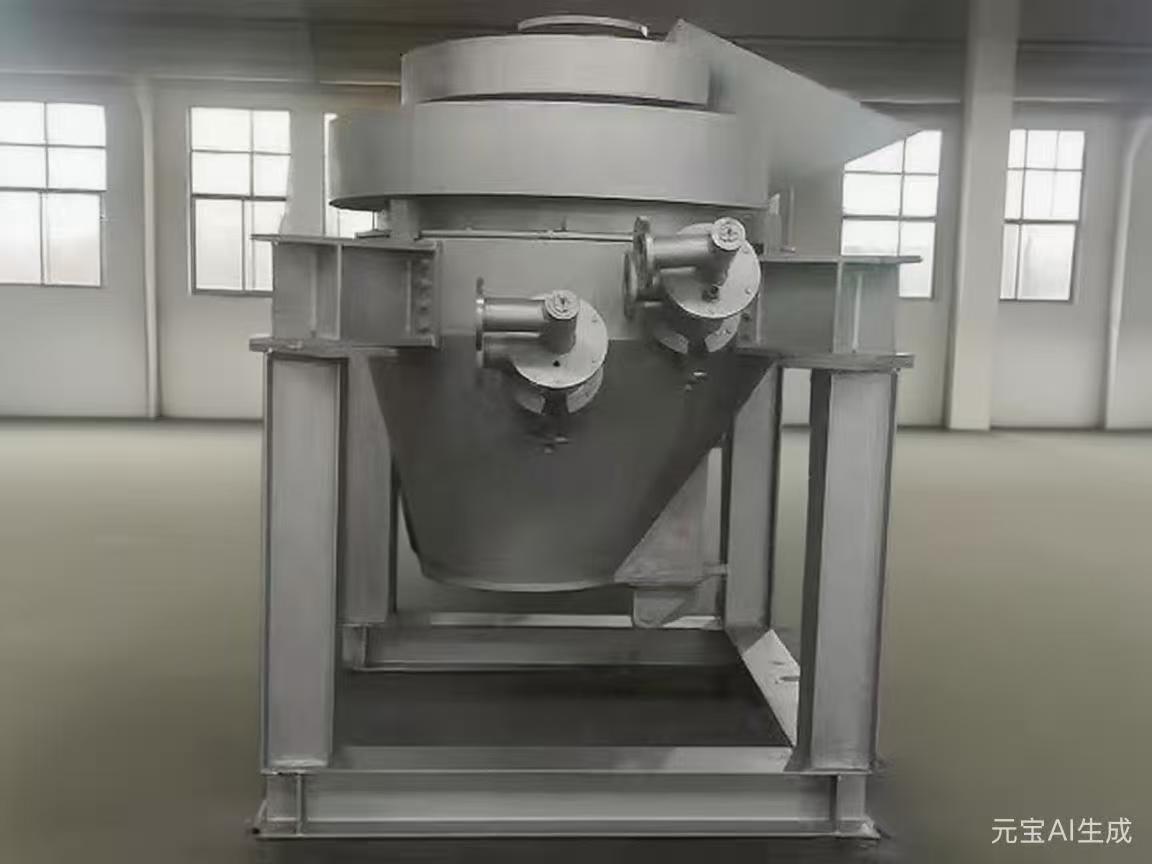

Оборудование для термообработки сплавов является важнейшим вспомогательным устройством в процессах выплавки и литья стали, предназначенным для обеспечения качества стали, повышения степени поглощения легирующих элементов и гарантирования безопасности производства.

I. Обзор оборудования и основные функции

Оборудование для термообработки сплавов — это специализированное устройство для термической обработки, используемое для нагрева легирующих материалов (таких как ферросилиций, ферромарганец, феррохром и ферросилиций-марганцевые сплавы) перед добавлением их в расплавленную сталь, удаляя влагу и масляные загрязнения.

Его основные функции отражены в следующих трех аспектах:

1. Удаление влаги и обеспечение безопасности: Сплавы часто содержат физическую воду и кристаллизационную воду. Прямое добавление влажных, холодных сплавов в расплавленную сталь (температура может достигать более 1600℃) крайне опасно; влага мгновенно испаряется и расширяется, вызывая сильное «брызгание расплавленной стали» или даже взрыв. Прокаливание полностью устраняет эту опасность для безопасности.

2. Повышение выхода легирующих элементов и стабилизация состава: При добавлении предварительно нагретых легирующих элементов в расплавленную сталь меньшая разница температур приводит к более быстрому и равномерному плавлению, уменьшая выгорание и испарение легирующих элементов и позволяя им более эффективно проникать в расплавленную сталь. Это значительно повышает выход легирующих элементов и обеспечивает точный контроль и стабильность состава стали.

3. Оптимизация процесса, экономия энергии и снижение потребления: Добавление горячих легирующих элементов в расплавленную сталь снижает перепад температур, помогает сократить цикл плавки и уменьшает дополнительную энергию, необходимую для компенсации перепада температур (например, потребление электроэнергии и химическое тепло).

II. Основные компоненты системы

Полный комплект оборудования для прокаливания легирующих элементов обычно состоит из следующих основных компонентов:

1. Корпус и конструкция печи для прокаливания

* Корпус печи: Жаростойкая герметичная конструкция, сваренная из стальных пластин, обычно квадратной или цилиндрической формы. Она облицована теплоизоляционным кирпичом и огнеупорными материалами для уменьшения теплопотерь и выдерживания высоких температур.

* Печная камера: пространство, где размещается бункер для сплава (загрузочный бункер). Верхняя часть печи обычно имеет открывающуюся крышку или дверцу для удобной транспортировки бункера краном.

* Система сгорания: «сердце» аппарата.

* Горелка: обычно используются высокоскоростные горелки; в качестве топлива может использоваться угольный газ (доменная печь, конвертер, коксовая печь, природный газ) или мазут. Высокоскоростные горелки создают интенсивную циркуляцию дымовых газов, обеспечивая равномерную температуру в печи.

* Газо/мазутные линии, группы регулирующих клапанов и устройства зажигания: подают топливо и воздух к горелкам и обеспечивают автоматическое зажигание.

* Система дымохода и отвода: расположена сверху или сбоку печи, отводит продукты сгорания. Она оборудована регулирующими клапанами для контроля давления в печи.

2. Бак для сплава (печь для обжига)

* Это емкость для сплава, «нагреваемый корпус» устройства. Обычно он изготавливается из жаропрочной стальной пластины, имеет закрывающийся двухстворчатый выпускной клапан внизу и подъемные проушины вверху для удобной транспортировки с помощью мостового крана.

3. Системы терморегулирования и управления

* Система контроля температуры: в основе лежит термопара, установленная в печи или резервуаре для контроля температуры в режиме реального времени. Сигнал передается в систему управления ПЛК или АСУ ТП, сравнивается с заданной кривой обжига, и регулируется расход газа/воздуха горелок для достижения автоматического замкнутого контура контроля температуры, обеспечивающего качество обжига.

* Контроль времени и безопасности:

* Контролирует время каждого этапа, включая обжиг, поддержание тепла и выгрузку.

* Оснащен устройствами блокировки безопасности, такими как защита от погасания пламени, сигнализация низкого/высокого давления газа, блокировка давления воздуха для сгорания и сигнализация перегрева, для обеспечения безопасной работы оборудования.

4. Вспомогательные системы

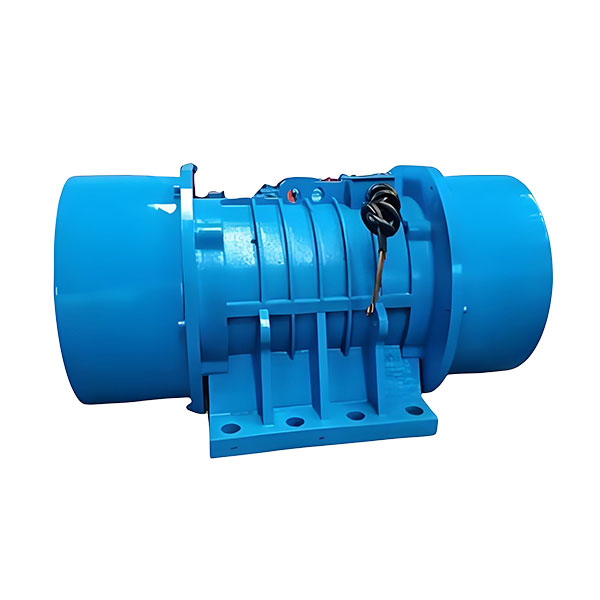

* Система вентиляторов: включает вентилятор подачи воздуха для сгорания и вентилятор принудительной тяги. Вентилятор подачи воздуха для сгорания обеспечивает воздух, необходимый для сгорания; Вентилятор принудительной тяги создает небольшое отрицательное давление в конце дымохода, обеспечивая плавный отвод отходящих газов и предотвращая их перелив.

* Система охлаждения: В некоторых высокотемпературных установках используется водяное охлаждение таких компонентов, как дверца печи и горелки, для продления срока их службы.

* Система дозирования: Рядом с зоной обжига установлены электронные весы для точного взвешивания сплава до и после обжига, чтобы контролировать количество добавляемого материала.

III. Рабочий процесс и основные технические требования

1. Загрузка: Мостовой кран поднимает резервуар с материалом, содержащим используемый сплав, в печь для обжига и закрывает дверцу печи.

2. Обжиг: Запускается система управления, и зажигается горелка. Система работает автоматически в соответствии с заданной кривой процесса (например, быстрый нагрев до 300-400℃ для удаления свободной воды, за которым следует высокотемпературный обжиг для удаления кристаллизационной воды). Высокотемпературный горячий воздух циркулирует внутри печи, равномерно нагревая сплав.

3. Поддержание температуры и контроль: После достижения заданной температуры система переходит в фазу поддержания температуры для обеспечения равномерного распределения температуры по всему сплаву и полного удаления влаги. Весь процесс автоматически контролируется и регистрируется системой управления.

4. Загрузка и добавление: После обжига горелка выключается. Мостовой кран поднимает горячий ковш со сплавом и транспортирует его в электропечь, конвертер или ковш. Открывается нижний разгрузочный клапан, и предварительно нагретый сплав точно и быстро добавляется в расплавленную сталь.

Ключевые технические требования:

* Равномерность температуры: Разница температур между различными точками внутри печи, особенно между центром и краем ковша, должна быть как можно меньше (обычно ≤50℃). Это имеет решающее значение для обеспечения качества обжига.

* Адаптивность к топливу: Система должна быть способна адаптироваться к различным побочным газам, обычно встречающимся на металлургических заводах, обеспечивая стабильное и эффективное сгорание.

* Высокая тепловая эффективность: Энергопотребление снижается за счет оптимизированной изоляции футеровки печи и использования отработанного тепла (например, предварительного нагрева воздуха для горения).

* Высокая надежность: Оборудование должно выдерживать суровые условия круглосуточной работы на металлургических заводах с низким уровнем отказов.

* Точное управление: Оно обладает отлаженной моделью автоматического управления температурой и временем и может сохранять параметры процесса обжига для различных сплавов.

IV. Резюме

Оборудование для обжига сплавов является важнейшим элементом современного сталелитейного производства для обеспечения качества, предотвращения несчастных случаев, снижения затрат и повышения эффективности. Благодаря сложной системе, интегрирующей горение, теплопередачу, изоляцию и автоматическое управление, оно преобразует холодное, влажное сырье из сплавов в сухое, высокотемпературное «горячее сырье», закладывая основу для последующих эффективных, безопасных и точных процессов легирования. Это незаменимая часть процесса высококачественной выплавки стали.