Вибрационный двигатель в тяжелой промышленности: от теории к грязным рукам

2025-12-19

Когда говорят ?вибрационный двигатель?, многие сразу представляют лабораторные стенды или мелкие вибропитатели. Основное заблуждение — считать его простым и непригодным для серьёзных задач. В реальности, особенно в металлургии, это часто ключевой узел, от которого зависит непрерывность всей линии, а его капризы могут остановить производство на сутки. Моё знакомство с ними началось не с учебников, а с ремонтной ямы под конвейером подачи лома, где вечно что-то текло или откручивалось.

Суть проблемы: не просто ?трясти?

Главная задача в наших агрегатах — не создание вибрации ради вибрации, а точное, управляемое перемещение многотонных масс сырья, того же металлолома. Здесь вибрационный двигатель — это привод вибролотка или питателя. И если в теории всё выглядит как подбор мощности и частоты, то на практике первый же мороз показывает, как ведёт себя ?залипшая? масса на холодном металле. Двигатель должен не только толкать, но и ?срывать?.

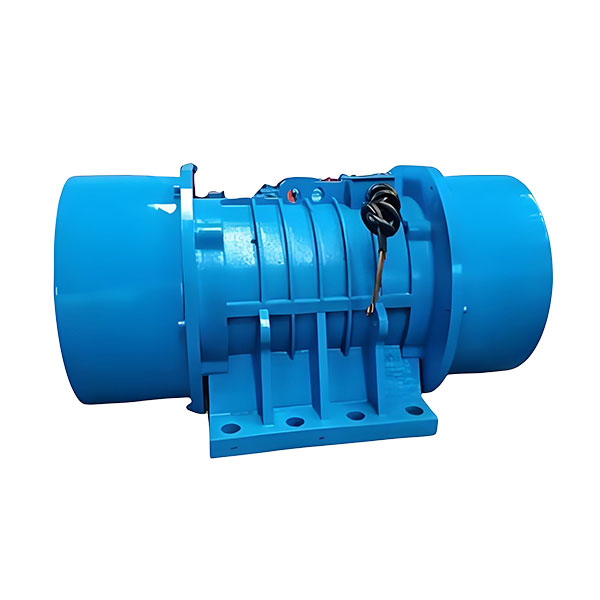

Мы работали с системой непрерывной подачи и подогрева металлолома. Там стоит несколько таких моторов. Изначально стояли стандартные, купленные по принципу ?подходит по паспорту?. Результат? Регулярный перегрев под нагрузкой, особенно летом. Разбирали — проблема в недостаточном охлаждении и подшипниках, не рассчитанных на постоянную ударную нагрузку. Это был первый урок: для тяжёлых условий нужна специфическая, усиленная конструкция, а не каталоговая позиция.

Отсюда и пошло сотрудничество со специализированными производителями. Например, ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан (сайт: www.cnthjnkj.ru) предлагает решения, интегрированные в более крупные системы. Их специфика — крупногабаритное энергосберегающее оборудование, и вибродвигатели там — часть общей логики снижения потребления энергии. Важен не сам мотор, а как он встроен в контур управления всей установки, будь то интеллектуальная кислородная горелка или тот же подогреватель лома.

Детали, которые не пишут в мануалах

Крепление. Казалось бы, болты и всё. Но если крепёжная плита недостаточно жёсткая или фундамент имеет свой резонанс, вся энергия уходит не в материал, а в разрушение конструкции. Видел, как откручивались гайки размером с кулак, хотя момент затяжки был по норме. Пришлось ставить контргайки с пружинными шайбами и вводить еженедельную проверку.

Ещё момент — пыль и тепло. В цехе вокруг обжиговых установок всегда коксовая пыль и жар. Обычные уплотнения подшипниковых узлов на валу двигателя эту пыль пропускают за месяц активной работы. Абразив делает своё дело. Решение — лабиринтные уплотнения с подачей чистого воздуха под небольшим давлением от цеховой сети. Мелочь, но увеличила ресурс в разы.

Управление. Современные системы, как те, что разрабатывает Тайхан, стремятся к полной автоматизации. Здесь вибрационный двигатель уже не просто включается/выключается. Частотное регулирование позволяет плавно менять амплитуду и скорость подачи в зависимости от сигналов от датчиков загрузки или температуры. Но тут есть подводный камень: дешёвый частотный преобразователь может создавать гармоники, которые убивают изоляцию обмоток двигателя. Пришлось учиться подбирать пары и ставить входные дроссели.

Энергосбережение — не просто слова

В чём тут вообще экономия? Казалось бы, двигатель либо работает, либо нет. Но если он постоянно включен на полную, а лома идёт меньше, энергия тратится впустую. Интеллектуальная система, отслеживая вес на конвейере, снижает частоту и мощность вибрации ровно настолько, чтобы поддерживать поток. Это и есть реальная экономия, которая за год окупает модернизацию.

В одном из проектов по модернизации подогревателя лома мы как раз внедряли такую схему с автоматикой от Тайхан. Задача была — увязать работу вибропитателей с тепловым контуром горелки. Чтобы при снижении температуры в зоне подогрева автоматически немного увеличивалась амплитуда вибрации для замедления хода лома и увеличения времени его прогрева. Настройка алгоритма заняла месяца три, были и сбои, когда лом вообще останавливался. Но в итоге вышли на стабильный режим и снизили удельный расход газа.

Это к вопросу о том, что вибрационный двигатель в изоляции — просто железка. Его ценность раскрывается только в правильно выстроенном технологическом процессе.

Ошибки и тупиковые ветки

Пробовали, например, использовать для тяжелых питателей два двигателя, работающих в противофазе для увеличения общего усилия. Теория гласила, что это даст более линейное и контролируемое движение. На практике синхронизировать их работу даже с продвинутыми контроллерами оказалось архисложно. Малейший разброс в характеристиках или нагрев — и начинается биение, разрушающее раму. От этой идеи отказались, вернувшись к одному, но более мощному и надёжному приводу.

Другая история — попытка сэкономить на материалах корпуса. Заказали партию двигателей с корпусом из более лёгкого сплава. И вроде бы прошли все испытания на стенде. Но в реальных условиях, в среде с перепадами температур и вибрацией, этот корпус дал микротрещины в местах крепления лап уже через полгода. Пришлось срочно менять всю партию. Вывод: в промышленности экономия на массе и материалах часто выходит боком. Надёжность и ремонтопригодность — прежде всего.

Взгляд вперёд: интеграция и диагностика

Сейчас тренд — это предиктивная аналитика. Современные двигатели от продвинутых поставщиков уже оборудуются датчиками температуры вибрации прямо на подшипниковых узлах. Данные идут в общую SCADA-систему, как часть интеллектуальных обжиговых установок. Это позволяет не ждать поломки, а видеть, что, например, температура растёт, и планировать обслуживание на ближайший плановый останов.

Для компании, как Тайхан, которая специализируется на комплексных решениях, это естественный путь развития. Их оборудование — это не набор агрегатов, а единая система. И вибрационный двигатель в ней — не обособленная единица, а источник важных данных для оптимизации всего процесса выплавки.

В итоге, что хочу сказать. Работа с вибродвигателями в металлургии — это постоянный поиск баланса между мощностью, надёжностью и управляемостью. Это не та область, где можно поставить что попало и забыть. Каждый случай индивидуален, каждая линия имеет свой характер. И самый ценный опыт — это набитые шишки, следы масла на чертежах и понимание, что в цехе теория часто корректируется практикой. Главное — не бояться этой практики и выбирать партнёров, которые понимают суть процесса, а не просто продают железо.