Барабанное сито в сталелитейном производстве: не просто решето для лома

2025-12-19

Когда говорят про барабанное сито в контексте подготовки металлолома, многие представляют себе просто большой вращающийся барабан с дырками, который отсеивает мелкую фракцию. На деле, если подходить так упрощённо, можно наломать дров. Основная ошибка — считать его обособленным агрегатом. Его эффективность на 90% определяется тем, что было ДО него (какой лом загрузили, как его предварительно измельчили) и что будет ПОСЛЕ (какая система дозирования и загрузки в печь). Сам по себе барабан — лишь звено, хоть и критически важное.

Конструкция — где кроются главные проблемы

Если взять типовую конструкцию, то кажется, всё просто: привод, рама, сам барабан из секций, опорные ролики. Но дьявол в деталях. Скажем, приводные звёзды и венцы. Ставят стандартные, из чугуна, а потом удивляются, что через полгода интенсивной работы под нагрузкой в условиях пыли и вибрации начинается выкрашивание зубьев. Решение? Либо переходить на зубчатые венцы из легированной стали с закалкой, что дорого, либо закладывать в регламент еженедельную чистку и проверку зазоров, что часто забывается в цеховой суете.

Ещё один момент — ситчатые панели. Сплошная перфорация против комбинированных секций. Для мелкого габаритного лома, который идёт в конвертер, нужны одни ячейки (скажем, 50х50 мм). Для отсева шлака, песка и неметаллического мусора после дробления — другие, мельче. Часто делают универсальные, с двумя-тремя зонами разной перфорации по длине барабана. Но тут важно правильно рассчитать угол наклона и скорость вращения, чтобы материал не проскакивал первую же зону, не просеявшись как следует.

Опыт показал, что одна из самых частых причин внеплановых простоев — забивание ячеек. Особенно проблематично, когда в ломе много влажных, глинистых загрязнений или остатков пластика от кабеля. Они не отсеиваются, а налипают, образуя пробку. Некоторые производители, вроде ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан, предлагают в своих комплексах встроенные системы вибрационной очистки сит или даже съёмные панели с ударными дебалансирами. На их сайте https://www.www.cnthjnkj.ru можно увидеть, что они рассматривают сито как часть единой системы подготовки шихты, а не отдельный продукт. Это правильный подход.

Интеграция в технологическую цепочку — залог экономии

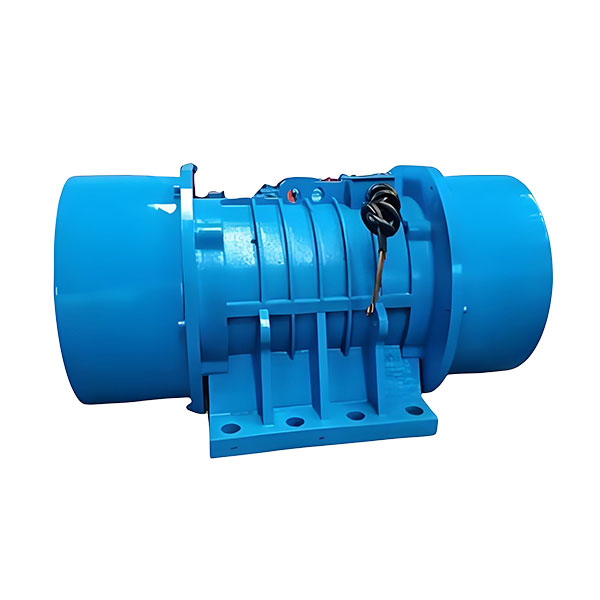

Вот здесь и кроется главный смысл современного барабанного сита. Если оно стоит просто ?на пути? лома, то его КПД низкий. Его нужно ?встраивать?. Яркий пример — линия подготовки лома для дуговых печей или агрегатов ковш-печь. После мощного пресс-ножниц или шредера лом попадает на ленточный конвейер, а с него — в барабан. Но если между конвейером и барабаном нет дозирующего питателя (того же вибролотка), то лом поступает неравномерно. Барабан либо захлёбывается, либо работает вхолостую. Перегруз ведёт к ускоренному износу подшипниковых узлов и риску заклинивания.

В идеале, сито должно быть увязано с системой взвешивания и загрузки. То есть, отсеянная кондиционная фракция сразу попадает в бункер-накопитель с весовыми датчиками, откуда потом идёт точная порционная загрузка в печь. Это даёт прямую экономию: меньше пережога металла, стабильный химический состав плавки, снижение удельного расхода электроэнергии. Именно на такие комплексные решения, включая системы с непрерывной подачей и подогревом металлолома, делает акцент компания Тайхан в своём оборудовании. Их логика понятна: сито — это узел для контроля качества шихты, а контроль качества ведёт к энергосбережению.

Помню случай на одном из мини-заводов: поставили добротный, казалось бы, барабан, но смонтировали его на слабом фундаменте, да ещё и с перекосом. Вибрация была такой, что через месяц пошли трещины по сварным швам рамы. Пришлось останавливать линию, усиливать основание, выверять горизонт. Мелочь? Нет, типичная ошибка при несистемном подходе.

Материалы и износ

Барабан постоянно бьётся об абразивный, тяжёлый, часто с острыми кромками лом. Стенки и ситчатые панели изнашиваются. Обычная сталь 45 или даже Hardox 400 в некоторых местах держится недолго. В зонах наибольшего удара и трения (первые метры от загрузочной горловины) мы пробовали делать наварные пластины из износостойкой стали с высоким содержанием марганца. Результат лучше, но и цена выше. Есть вариант с литыми секциями из высокомарганцовистой стали, но они очень тяжелы, требуют усиленной конструкции.

Некоторые коллеги экспериментировали с резиновыми или полиуретановыми футеровками внутри барабана для снижения шума и износа. Но для горячего или крупногабаритного лома это не вариант — материал быстро придёт в негодность. Для отсева окалины или относительно мелкой стружки — может быть, но это уже узкоспециальные задачи.

Расходники — это всегда головная боль. Лучше сразу на стадии заказа оборудования требовать от поставщика чёткий каталог быстроизнашиваемых деталей с чертежами и прогнозом их ресурса. У серьёзных производителей, которые специализируются на комплексах для металлургии, такой подход в порядке вещей.

Автоматизация и контроль процесса

Современная тенденция — это не просто механическое сито, а управляемый узел. Датчики тока на приводном двигателе могут сигнализировать о перегрузке или, наоборот, о холостом ходе (например, при обрыве цепи подачи). Датчики вибрации на подшипниковых опорах — предупреждать о разбалансировке или начале разрушения подшипника.

Интересный момент с автоматической очисткой. Видел одну систему, где внутри барабана, по оси, был смонтирован вращающийся вал со скребками. Он мягко чистил ячейки от налипшего мусора. Решение небесспорное — добавляется ещё один сложный узел внутри агрегата, который сам по себе работает в тяжёлых условиях. Но для специфичных видов лома, возможно, оно того стоило.

Интеграция такого ?умного? барабанного сита в общую систему автоматизированного управления подготовкой шихты — это уже следующий уровень. Когда данные с него (загрузка, производительность, случаи перегрузки) поступают в SCADA-систему и влияют на работу и шредера, и конвейеров, и дозаторов. Это уже элемент той самой интеллектуальной линии, о которой говорится в описании деятельности ООО Хэнаньская компания по развитию энергосберегающих технологий Тайхан. Их профиль — это как раз создание таких связанных, энергоэффективных комплексов, где каждый агрегат, включая сито, работает не сам по себе, а на общий результат.

Итоги: на что смотреть при выборе и эксплуатации

Итак, если резюмировать. Барабанное сито — не панацея и не самостоятельная единица. Его эффективность упирается в правильную подготовку лома перед ним и чёткую организацию потока после. При выборе нужно смотреть не на диаметр и длину барабана в отрыве, а на то, как производитель видит его место в вашей конкретной технологической цепочке.

Ключевые пункты: конструктивная прочность (особенно привод и опоры), стойкость к износу ситчатых панелей, возможность обслуживания и замены быстроизнашиваемых частей без ?танцев с бубном?. И, что критически важно, — наличие систем равномерной загрузки и разгрузки, предотвращающих перекосы и локальные перегрузки.

В конечном счёте, правильная работа сита — это чистая экономия. Меньше примесей в шихте — значит, более стабильный и быстрый процесс плавки, меньше расход ферросплавов на раскисление, меньше износ футеровки печи. И в этом свете оборудование от компаний, которые мыслят комплексно, как Тайхан, предлагая не просто сито, а элемент энергосберегающей системы, выглядит более перспективным решением для современного, считающего каждую копейку, производства.